Tại sao hiệu quả năng lượng lại quan trọng trong chế biến gỗ hiện đại

Ngày nay, các nhà máy gỗ đang ở trong tình thế khó khăn. Họ cần phải đáp ứng được yêu cầu sản xuất, nhưng đồng thời cũng phải thân thiện hơn với môi trường. Một phần lớn của thách thức này là việc tiêu thụ năng lượng. Ở một nhà máy sawmill điển hình, chi phí năng lượng có thể chiếm từ 25% đến 40% tổng chi phí vận hành. Đó là một khoản tiền khổng lồ! Vì vậy, nâng cấp lên thiết bị tiết kiệm năng lượng hơn đã trở thành ưu tiên hàng đầu. Các dây chuyền sawmill hiện đại giờ đây được trang bị hệ thống động cơ thông minh. Những hệ thống này giống như có một bộ não nhỏ có thể chỉ định cho động cơ sử dụng bao nhiêu điện dựa trên loại gỗ đang được cắt và yêu cầu cắt cụ thể. Kết quả là chúng có thể giảm lãng phí năng lượng khi máy móc không hoạt động lên tới 35%. Sau đó còn có các hệ thống thu hồi nhiệt, thực sự rất cách mạng. Chúng bắt giữ nhiệt dư thừa sinh ra từ ma sát của lưỡi cưa và sử dụng nó để sấy khô trước gỗ hoặc cung cấp năng lượng cho các hệ thống phụ trợ khác. Với những sáng kiến như vậy, các nhà máy gỗ có thể đáp ứng tiêu chuẩn quản lý năng lượng ISO 50001 trong khi vẫn xử lý gỗ với tốc độ hơn 150 mét mỗi phút, đảm bảo quá trình sản xuất diễn ra suôn sẻ.

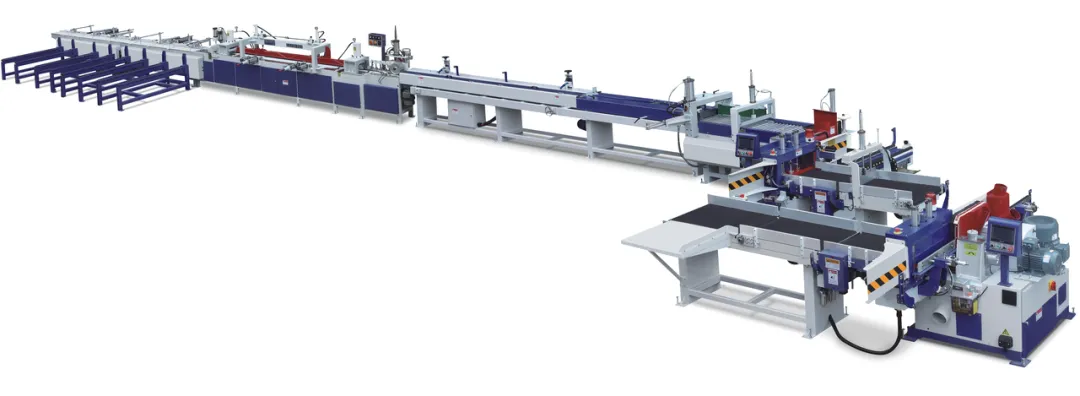

Tối ưu hóa sản xuất thông qua thiết kế nhà máy xẻ gỗ thông minh

Chuyển sang cách xử lý gỗ tiết kiệm năng lượng hơn có nghĩa là phải có thiết bị được thiết kế để giảm thiểu lãng phí ở mọi bước. Các dây chuyền nhà máy xẻ gỗ hiện đại sử dụng hệ thống định vị được hướng dẫn bằng laser, đây là một bước tiến lớn so với phương pháp căn chỉnh thủ công cũ. Những tia laser này giúp các máy móc tận dụng tối đa mỗi khúc gỗ, tăng tỷ lệ sử dụng lên 18 - 22%. Điều đó giống như thu được nhiều giá trị hơn từ mỗi miếng gỗ. Hệ thống bôi trơn lưỡi cưa tự động là một cải tiến tuyệt vời khác. Chúng áp dụng chất làm mát phân hủy sinh học vào đúng thời điểm và với đúng số lượng. Điều này không chỉ kéo dài tuổi thọ của lưỡi cưa lên 40% mà còn sử dụng ít chất lỏng hơn, tiết kiệm tiền và thân thiện hơn với môi trường. Khi các nhà máy gỗ cân nhắc các cấu hình nhà máy xẻ gỗ khác nhau, những đơn vị nhìn xa thường chọn thiết kế mô-đun. Các thiết kế này cho phép họ nâng cấp thiết bị theo từng giai đoạn, mà không cần phải ngừng sản xuất. Hãy công nghệ xử lý khớp ngón tay là một ví dụ. Nó cắt gỗ với độ chính xác đến mức có thể đạt tỷ lệ tận dụng vật liệu 98%, nối các tấm ván lại với nhau một cách liền mạch từ đầu này đến đầu kia. Và nó làm tất cả những điều này nhanh hơn 30% so với phương pháp ghép truyền thống, đồng thời đảm bảo độ bền cấu trúc cần thiết cho gỗ xây dựng chất lượng cao.

Các Phương Pháp Chiến Lược Để Tối Đa Hóa Sản Lượng Gỗ Keo Bền Vững

Trong một thị trường cạnh tranh, việc tận dụng tối đa mỗi phần gỗ thô là điều quan trọng đối với các nhà máy chế biến gỗ. Ngày nay, các dây chuyền xẻ gỗ đang sử dụng một số công nghệ tuyệt vời để làm được điều đó. Chúng có hệ thống quét được hỗ trợ bởi trí tuệ nhân tạo thời gian thực, phân tích hình dạng và cấu trúc của mỗi khúc gỗ chỉ 0,2 giây trước khi nó được xử lý. Điều này cho phép máy móc tự động điều chỉnh các mẫu cắt, xem xét các yếu tố như mắt gỗ, hướng vân gỗ và các khuyết điểm tự nhiên. Kết quả là, họ có thể tăng tỷ lệ thu hồi của các tấm ván cấp cao lên 15 - 20% so với việc sử dụng các mẫu cắt cố định. Hệ thống quản lý bụi cũng đã tiến bộ rất nhiều. Các bộ tách li tâm hiện đại hiệu quả đến mức có thể bắt giữ 99,8% vật chất dạng hạt. Thay vì trở thành chất thải, bụi này có thể được chuyển hóa thành viên sinh khối hoặc vật liệu composite, tạo ra thêm nguồn doanh thu. Và tại các cơ sở xử lý, các hệ thống tái chế nước bây giờ có thể tái sử dụng 90% lượng nước thông qua quy trình lọc nhiều giai đoạn. Điều này không chỉ giúp bảo vệ môi trường mà còn giảm chi phí nước và tiện ích cho nhà máy.

Bảo vệ Tương lai cho Hoạt động Qua Công nghệ Nhà máy Sawmill Thích ứng

Ngành công nghiệp chế biến gỗ không ngừng thay đổi, và các nhà máy cần thiết bị có khả năng thích ứng. Thế hệ công nghệ mới cho nhà máy sawmill tập trung vào chính điều đó. Hệ thống băng chuyền hiện nay có bộ điều khiển tần số biến thiên, nghĩa là chúng có thể thay đổi tốc độ ngay lập tức từ 0 đến 6 m/giây. Điều này giúp dễ dàng xử lý các loại gỗ khác nhau và sản xuất nhiều loại sản phẩm. Các mô-đun chẩn đoán kết nối với đám mây giống như có một đội ngũ chuyên gia theo dõi thiết bị. Chúng có thể phát hiện các vấn đề tiềm ẩn 72 giờ trước khi một thành phần có thể hỏng và gửi thông báo bảo trì dự đoán. Điều này giúp giảm thời gian ngừng hoạt động không mong muốn tới 85%, giữ cho dây chuyền sản xuất vận hành trơn tru. Trong quá trình sấy, các hệ thống lai kết hợp sưởi ấm bằng vi sóng với phương pháp đối lưu truyền thống. Cách tiếp cận sáng tạo này giảm tiêu thụ năng lượng trên mỗi feet ván xuống 40% trong khi vẫn đảm bảo rằng độ ẩm của gỗ chỉ dao động dưới 0.5%. Với những tiến bộ công nghệ này, các nhà máy gỗ có thể dễ dàng chuyển đổi giữa việc sản xuất gỗ thông thường và các sản phẩm đặc biệt như các thành phần cấu trúc ghép ngón mà không phải chi tiêu quá nhiều cho việc tái trang bị.

Tăng cường an toàn vận hành đồng thời cắt giảm chi phí năng lượng

Công nghệ xưởng sawmill hiện đại không chỉ liên quan đến tiết kiệm năng lượng; nó còn về việc đảm bảo an toàn cho công nhân, và hai mục tiêu này thường đi đôi với nhau. Hệ thống phanh khẩn cấp tự động là một ví dụ điển hình. Chúng có thể dừng một cụm xe tải nặng 2 tấn trong chỉ 0.8 giây, và trong khi làm điều đó, chúng chuyển đổi năng lượng động thành điện có thể tái sử dụng. Điều này không chỉ bảo vệ công nhân mà còn giúp tiết kiệm năng lượng. Giao diện điều khiển được thiết kế theo hướng công thái học, đặt người vận hành làm trung tâm. Chúng có các nền tảng giảm chấn và cabin với chất lượng không khí được kiểm soát, giúp giảm mệt mỏi cho người vận hành. Khi công nhân không cảm thấy mệt mỏi, họ mắc ít lỗi hơn, và điều đó cắt giảm 60% lãng phí liên quan đến sai sót của con người. Hệ thống rào chắn hồng ngoại tạo ra vùng bảo vệ 360 độ xung quanh các hoạt động cắt. Nếu một người đến gần vòng nguy hiểm trong phạm vi 1.5 mét, hệ thống sẽ ngay lập tức tắt thiết bị. Các tính năng an toàn này không chỉ đáp ứng các tiêu chuẩn nghiêm ngặt của OSHA mà còn góp phần giảm tiêu thụ năng lượng từ 12 - 18%. Bằng cách tối ưu hóa cách thức hoạt động của thiết bị, chúng đảm bảo rằng năng lượng không bị lãng phí trong các lần khởi động và dừng không cần thiết.