Hiểu Về Yêu Cầu Sản Xuất Cho Hoạt Động Nhà Máy Xẻ Gỗ Công Nghiệp

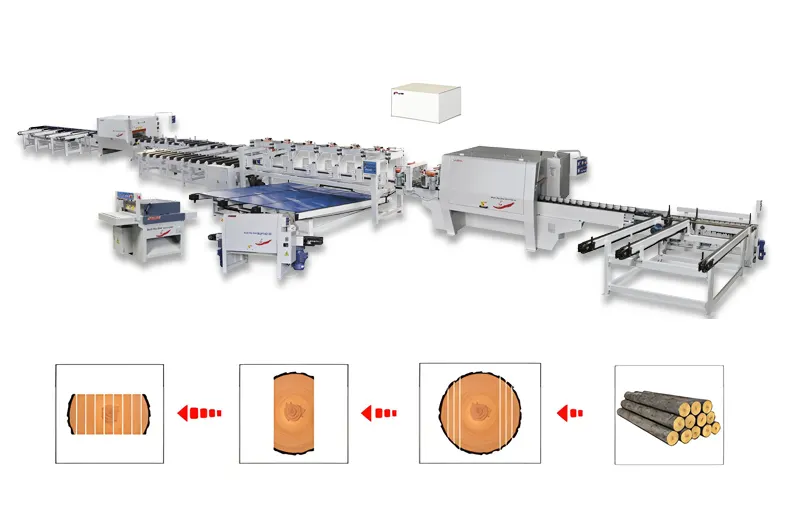

Việc chọn dây chuyền xẻ gỗ hoàn hảo giống như việc lập kế hoạch cho một chuyến đi đường dài. Bạn cần biết mình đang đi đâu và sẽ gặp phải những gì dọc đường. Trong trường hợp của một nhà máy xẻ gỗ công nghiệp, điều đó có nghĩa là phải xem xét kỹ lưỡng khối lượng xử lý hàng ngày và các đặc tính của nguyên liệu thô mà bạn sẽ làm việc với. Bạn cần cân nhắc những yếu tố như đường kính của cây gỗ, mức độ biến thiên của các loại gỗ, và kích thước của sản phẩm hoàn thiện mà bạn muốn tạo ra. Một dây chuyền xẻ gỗ được thiết kế để xử lý 100 tấn gỗ mỗi ngày rất khác so với một dây chuyền được thiết kế cho 500 tấn. Những khác biệt này xuất hiện ở những khía cạnh quan trọng như độ bền của lưỡi cưa cần đạt đến mức nào và quá trình phân loại tự động nên được thực hiện ra sao. Và đừng quên về môi trường nơi nhà máy xẻ gỗ hoạt động. Nếu bạn đang xử lý gỗ cứng nhiệt đới, ví dụ, bạn sẽ cần một hệ thống cắt được gia cố và có các tính năng bù nhiệt tiên tiến. Điều này giúp duy trì độ chính xác của việc cắt ngay cả khi khối lượng công việc lớn, giống như bạn sẽ cần một phương tiện chắc chắn và hệ thống làm mát tốt cho một chuyến đi dài và khó khăn.

Tối ưu hóa Hiệu quả Qua Công nghệ Nhà máy Sawmill Tiên tiến

Các dây chuyền xẻ gỗ ngày nay được trang bị một số công nghệ khá tuyệt vời, giống như có một đội ngũ trợ lý thông minh làm việc phía sau hậu trường. Hệ thống bảo trì dự đoán là một trong những yếu tố thay đổi cuộc chơi này. Chúng phân tích các yếu tố như mẫu rung động và dấu hiệu nhiệt của máy móc, giúp dự đoán khi nào có thể xảy ra sự cố và ngăn chặn thời gian ngừng hoạt động không mong muốn. Bộ biến tần trên cơ chế cấp liệu cũng là một tính năng tuyệt vời khác. Chúng có thể điều chỉnh tốc độ của nhà máy xẻ gỗ theo thời gian thực dựa trên mật độ của cây gỗ, giống như một chiếc xe hơi điều chỉnh tốc độ khi nó đi lên hoặc xuống đồi. Điều này có thể giảm tiêu thụ năng lượng lên đến 18% so với các hệ thống cũ chạy tốc độ cố định. Các cảm biến phát hiện độ ẩm tích hợp cũng rất quan trọng. Chúng tự động điều chỉnh các thông số sấy khô, đảm bảo rằng gỗ thành phẩm có chất lượng đồng đều và tối thiểu hóa bất kỳ hư hại nào từ nhiệt độ cao. Và đối với các hoạt động cần chuyển đổi giữa các sản phẩm khác nhau một cách nhanh chóng, mô-đun tuyến sản xuất nhà máy xẻ được thiết kế sẵn các thiết kế là một cứu tinh. Chúng cho phép bạn thay đổi trình tự cắt và các thông số phân loại mà không cần phải mất nhiều thời gian để hiệu chỉnh lại thủ công, giữ cho quá trình sản xuất diễn ra mượt mà và hiệu quả.

Giải pháp tùy chỉnh cho các tiêu chuẩn đầu ra gỗ đa dạng

Giống như mỗi ngôi nhà có những nhu cầu khác nhau, mỗi hoạt động của nhà máy xẻ gỗ cũng có những yêu cầu độc đáo riêng về gỗ mà nó sản xuất. Đối với các cơ sở sản xuất dầm cấu trúc, họ cần hệ thống xẻ ngang công suất lớn với chức năng định vị được hướng dẫn bằng laser chính xác trong phạm vi 0,15mm. Điều này giống như có một thước đo cực kỳ chính xác cho nhà máy xẻ gỗ. Nếu mục tiêu của bạn là đạt được các đường cắt chất lượng ván lạng, cấu hình cưa đĩa đôi là con đường đúng đắn. Những chiếc cưa này có thể tự động chuyển đổi giữa lưỡi cưa chính và lưỡi cưa hoàn thiện, đảm bảo bề mặt mịn và chất lượng cao. Ở những nơi bạn xử lý hỗn hợp các loài gỗ khác nhau, hệ thống kiểm soát căng thẳng thích ứng là rất quan trọng. Chúng giữ cho cưa băng ổn định, bất kể mật độ gỗ thay đổi bao nhiêu. Và ở những khu vực có độ ẩm cao, hệ thống chiết bụi được kiểm soát khí hậu là thiết yếu. Chúng không chỉ giúp duy trì độ chính xác của việc cắt mà còn đảm bảo rằng nơi làm việc đáp ứng các tiêu chuẩn an toàn nghiêm ngặt, tạo ra môi trường làm việc khỏe mạnh và hiệu quả.

Giảm Chi Phí Bảo Dưỡng Trong Toàn Bộ Thời Gian Hoạt Động Tại Các Nhà Máy Xẻ Gỗ

Việc chăm sóc một nhà máy sawmill giống như việc chăm sóc một chiếc xe hơi. Bạn muốn thực hiện bảo trì định kỳ để giữ cho nó vận hành trơn tru và tránh những sự cố tốn kém. Trong thế giới của nhà máy sawmill, kế hoạch bảo trì chủ động bắt đầu bằng việc chọn các thành phần phù hợp. Lưỡi cưa có đầu kim loại carbide với công nghệ phủ nano là một ví dụ tuyệt vời. Chúng có thể kéo dài tuổi thọ 40% trong điều kiện cắt mài mòn khắc nghiệt, giống như lốp xe chất lượng cao có thể sử dụng lâu hơn trên đường xấu. Hệ thống bôi trơn tập trung với kiểm soát khoảng thời gian lập trình cũng rất quan trọng. Chúng đảm bảo rằng các bánh răng được bảo vệ đúng cách và có thể giảm tiêu thụ mỡ bôi trơn tới 25%. Các nền tảng phân tích dự đoán là một công cụ then chốt khác. Chúng phân tích các yếu tố như mô hình dòng điện motor và tốc độ mòn của bạc đạn, cho phép bạn lên lịch thay thế linh kiện trong thời gian ngừng hoạt động theo kế hoạch, để không phải đối mặt với các sự cố bất ngờ. Và hệ thống dẫn hướng làm mát bằng nước đã chứng minh là rất hiệu quả. Chúng giữ cho lưỡi cưa ở nhiệt độ hoạt động thích hợp trong quá trình sản xuất liên tục, kéo dài tuổi thọ của chúng và tiết kiệm tiền bạc cho bạn về lâu dài.

Tối đa hóa ROI thông qua các cấu hình nhà máy sawmill có khả năng mở rộng

Các doanh nghiệp thông minh luôn nghĩ đến tương lai, và khi nói đến hoạt động của nhà máy xẻ gỗ, điều đó có nghĩa là chọn một cấu hình có thể phát triển cùng với nhu cầu của bạn. Các doanh nghiệp hướng tới tương lai tìm kiếm những thiết kế sẵn sàng cho việc mở rộng. Những thiết kế này có các giao diện kết nối chuẩn hóa, giống như các ổ cắm phổ quát giúp dễ dàng thêm thiết bị mới, và chúng cũng có sự dư thừa trong hệ thống phân phối điện, đảm bảo có đủ năng lượng cho các nâng cấp trong tương lai. Các dây chuyền sản xuất có khả năng bổ sung mô-đun là một lợi thế lớn. Chúng cho phép bạn tăng công suất dần dần mà không cần phải thay thế toàn bộ hệ thống, rất phù hợp cho các hoạt động dự kiến sẽ tăng trưởng 30% mỗi năm. Hệ thống thu hồi năng lượng là một tính năng thông minh khác. Chúng bắt giữ và tái sử dụng năng lượng nhiệt từ quá trình sấy khô, có thể bù đắp tới 15% tổng tiêu thụ điện của cơ sở. Và với phần mềm mô phỏng tiên tiến, người vận hành bây giờ có thể tạo ra các kịch bản sản xuất khác nhau. Giống như chạy thử trước khi thực sự thực hiện các thay đổi. Điều này giúp xác định bất kỳ điểm nghẽn nào trong quy trình sản xuất trước khi bạn thực hiện chúng về mặt vật lý, cho phép tối ưu hóa việc sử dụng thiết bị trong các giai đoạn nhu cầu cao và khai thác tối đa khoản đầu tư của bạn.