Чому енергоекономія має значення в сучасній переробці деревини

Ці дні лісові пілки знаходяться у складній ситуації. Їм потрібно виконувати вимоги до продукції, але одночасно стає більш важливим бути екологічно безпечними. Одна з головних складових цього виклику - споживання енергії. У типовому пилосучаснику витрати на енергію можуть становити від 25% до 40% від загальних операційних витрат. Це велика сума грошей! Тому модернізація до більш енергоекономічного обладнання стала найважливішою задачею. Сучасні лінії пилосучасників оснащені розумними системами моторів. Ці системи, як би маленький мозок, який може повідомляти мотор про необхідну кількість енергії для використання, враховуючи тип деревини, що розпиляється, та специфічні вимоги до розпилювання. Як результат, вони можуть зменшувати втрати енергії при простої машин на до 35%. Також існують системи термальної рекуперації, які справді революційні. Вони захватують додатковий теплоту, що виникає завдяки тертя пильних дисків, і використовують її для попереднього просушування деревини або для запуску інших допоміжних систем. З такими інноваціями лісові пілки можуть відповідати стандартам управління енергією ISO 50001, одночасно обробляючи деревину з швидкістю більше 150 метрів на хвилину, забезпечуючи гладке рух produkcії.

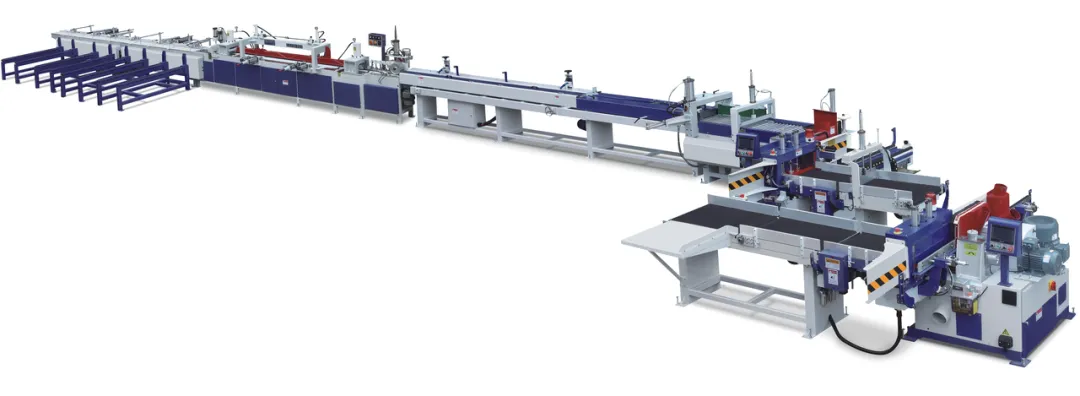

Оптимізація виробництва за допомогою інтелектуального проектування пилорам

Перехід на більш енергоефективний спосіб переробки деревини означає використання обладнання, яке проектується з метою мінімізації викидів на кожному етапі. Сучасні лінії пилорам використовують системи лазерної орієнтації, що є значним покращенням у порівнянні з старими методами ручного вирівнювання. Ці лазери допомагають машинам максимально використовувати кожне бревно, збільшуючи коефіцієнт використання на 18 - 22%. Це схоже на отримання більшої вигоди від кожної одиниці деревини. Автоматизовані системи смаження ножей - це ще одна корисна додаткова функція. Вони наносять біозагальних охолоджувачів саме в потрібний час та у правильних дозах. Це не тільки продовжує термін служби ножів на 40%, але й використовує менше рідини, що економить гроші та є кращим для середовища. Коли деревообробні заводи розглядають різні конфігурації пилорам, ті, хто думає наперед, вибирають модульні дизайни. Ці дизайни дозволяють їм модернізувати обладнання поступово, без зупинки виробництва. Візьміть технологія обробки з'єднання суставами як приклад. Вона вирізає дерево з такою точністю, що може досягти коефіцієнта використання матеріалу 98%, безшовно з'єднуючи дошки один з одним. При цьому вона працює на 30% швидше за традиційні методи сполучення, забезпечуючи необхідну структурну цілісність для високоякісного будівельного дерева.

Стратегічні підходи до максимального використання тривалого лісового виробництва

У конкурентному ринку максимізація використання кожної одиниці сировини є ключовою для лісових майстерень. Сучасні лінії пилівельних заводів використовують досить надзвичайну технологію саме для цього. Вони мають системи сканування, підтримувані штучним інтелектом у режимі реального часу, які аналізують форму та структуру кожного бревна за 0,2 секунди до його обробки. Це дозволяє машинам автоматично коригувати режими розпилювання, враховуючи такі фактори, як вузли, напрямок волокон та будь-які природні дефекти. Як результат, вони можуть збільшити коефіцієнт відновлення преміальніших дощок на 15 - 20% порівняно з використанням фіксованих режимів розпилювання. Також системи управління пилом сильно покращилися. Сучасні циклонні сепаратори настільки ефективні, що вони можуть захоплювати 99,8% частинок. Замість того, щоб бути відходами, цей пил може бути перетворений на біомасу або композитні матеріали, створюючи додатковий джерело доходів. У установках обробки системи переробки води тепер можуть повторно використовувати 90% води через багатоетапний процес фільтрації. Це не тільки допомагає середовищу, але також зменшує витрати на воду та комунальні послуги для заводу.

Зabezпечення майбутньої стійкості операцій шляхом використання адаптивної технології пилоробного цеху

Промисловість переробки деревини постійно змінюється, і лісовим заводам потрібне обладнання, яке може пристосовуватися. Нова генерація технологій для пилорам саме на цьому й фокусується. Конвеєрні системи тепер мають приводи з змінною частотою, що означає, що вони можуть миттєво змінювати свою швидкість в діапазоні від 0 до 6 м/с. Це спрощує обробку різних видів деревини та виробництво різноманітних продуктів. Діагностичні модулі, пов'язані з хмарними технологіями, ніби мають експертну групу, яка наглядає за обладнанням. Вони можуть виявити можливі проблеми за 72 години до того, як компонент може вийти з ладу, та надсилати прогнозувані сигнали про технічне обслуговування. Це допомагає зменшити неплановані простої на 85%, забезпечуючи стабільну роботу виробничого процесу. У процесі сушіння гібридні системи kombinuju microwave-підтримуване нагрівання з традиційними конвекційними методами. Цей інноваційний підхід зменшує витрати енергії на кубометр деревини на 40%, одночасно забезпечуючи те, що вміст води в дереві варіюється менше ніж на 0,5%. З цими технологічними досягненнями, пилорами легко можуть перемикатися між виробництвом стандартних брусів та спеціальних продуктів, таких як пальцеві конструкційні елементи, без великих витрат на перепрофілювання.

Покращення операційної безпеки при зменшенні витрат на енергію

Сучасна пилобінна технологія не тільки про економію енергії; вона також про забезпечення безпеки працівників, і ці дві мети часто йдуть рука об руку. Автоматизовані системи аварійного гальмування є яскравим прикладом. Вони можуть зупинити блок масою 2 тонни за лише 0,8 секунди, при цьому перетворюючи кінетичну енергію у електрику, якою можна знову користуватися. Це не тільки захищає працівників, але й допомагає економити енергію. Ергономічні контрольні інтерфейси створені з урахуванням оператора. Вони мають платформи з гасінням вibrацій та кабіни з контролюваною якістю повітря, що зменшує втомлення оператора. Коли працівники менше втомляються, вони роблять менше помилок, і це зменшує втрата, пов'язана з людською помилкою, на 60%. Інфрачервоні бар'єрні системи створюють захисну зону на 360 градусів навколо операцій розпилювання. Якщо людина потрапляє в межі 1,5 метрів від небезпечної зони, система моментально вимикає обладнання. Ці системи безпеки не тільки відповідають строгим стандартам OSHA, але й сприяють зменшенню споживання енергії на 12 - 18%. Оптимізуючи роботу обладнання, вони гарантують, що енергія не втрачається під час непотрібних запусків та зупинок.