Розуміння вимог виробництва для промислових операцій пилоспільного заводу

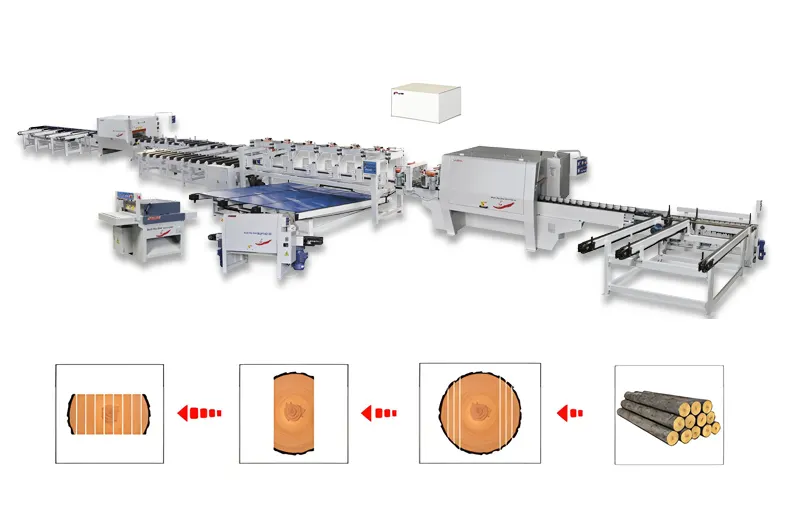

Вибір ідеального лінійного пилоробу є трохи схожим на планування великої подорожі. Тобі потрібно знати, куди ти йдеш і що тебе чекає в дорозі. У випадку промислового пилоробу це означає детальний огляд щоденних об'ємів переробки та характеристик сировини, з якою доведеться працювати. Потрібно враховувати такі фактори, як діаметри бревен, різноманіття пород дерев та розміри кінцевих продуктів, які потрібно виробляти. Лінія пилоробу, спроектована для обробки 100 тонн бревен на день, значно відрізняється від тієї, що призначена для 500 тонн. Різниця проявляється у важливих аспектах, таких як тривалість ножів і ступінь автоматизації процесу сортування. І не забудьмо про середовище, в якому працює пилороб. Якщо ви обробляєте тропичні тверді породи дерев, наприклад, вам знадобиться система різання з підвищеною міцністю та передовими функціями термічної компенсації. Це допомагає зберігати точність різання навіть при великій навантаженні, так само, як вам знадобилася б міцна техніка та правильне холодаційне обладнання для довгої і складної поїздки.

Оптимізація ефективності за допомогою сучасної технології лісового заводу

Сучасні лісові лінії оснащені досить вражаючою технологією, яка схожа на команду розумних помічників, що працюють у тиловому режимі. Системи передбачуваного техобслуговування - одне з цих інноваційних рішень. Вони аналізують такі параметри, як коливання та термальні підписи обладнання, що допомагає прогнозувати, коли щось може піти не так, і припиняти неплановані простої на корені. Перемінні частотні приводи на механізмах подавання - інша чудова функція. Вони можуть регулювати швидкість роботи лісового заводу у реальному часі залежно від густини брусків, наче автомобіль, який регулює свою швидкість при підйомі або спуску з гори. Це може зменшити споживання енергії до 18% порівняно з старими системами з фіксованою швидкістю. Також важливими є інтегровані датчики виявлення вологи. Вони автоматично регулюють параметри сушіння, забезпечуючи стабільну якість деревини і мінімізуючи пошкодження через перегрівання. І для операцій, яким потрібно швидко перемикатися між різними продуктами, модульний лінія виробництва з деревообробки проекти є спасенням. Вони дозволяють змінювати послідовності розпилювання та параметри сортування без необхідності витрачувати багато часу на ручну перекалібрування, зберігаючи процес виробництва гладким і ефективним.

Наступні рішення для різноманітних специфікацій виробництва досок

Так само, як кожен дім має різні потреби, кожна пилорамна установка має свої унікальні вимоги щодо виробництва деревини. Для установок, що виготовляють конструкційні балки, потрібні тяжеловажні горизонтальні системи перерізання з лазерним наведенням, точність яких становить 0,15 мм. Це схоже на надточний вимірювальний шнур для пилорами. Якщо ваш фокус знаходиться на отриманні вирізів якості шпона, то кращим варіантом є конфігурації з двома круговими пилами. Ці пили можуть автоматично перемикатися між головним і заключним лезом, забезпечуючи гладкий і високоякісний закінчальний результат. У місцях, де обробляється змішана група різних порід деревини, адаптивні системи контролю напруги є ключовими. Вони зберігають стабільність стрічкового пила, незалежно від того, наскільки змінюється щільність деревини. А в регіонах з високою вологістю клімат-контрольовані системи викидання пилу є необхідними. Вони не тільки допомагають зберігати точність розрізу, але й забезпечують, щоб робоче місце відповідало строгим стандартам безпеки, створюючи здорове й ефективне середовище праці.

Зменшення витрат на технічне обслуговування протягом усього періоду експлуатації в діяльності пилоробного цеху

Опікаться пилобази трохи схоже на опіку автомобіля. Ви хочете регулярно проводити технічне обслуговування, щоб все працювало гладко і уникати дорогих поломок. У світі пилобаз планування проактивного техобслуговування починається з вибору правильних компонентів. Наприклад, леза з карбідними краями та нанопокриттями можуть прослужити на 40% довше у важких, абразивних умовах розрізання, так само як високоякісні шини можуть тривати довше на нерівних дорожнях. Центральні системи смазування з програмованим контролем інтервалів також важливі. Вони забезпечують правильну захист зубчатих передач і можуть зменшити споживання густої смазки на 25%. Платформи передбачувального аналізу — інший ключовий інструмент. Вони аналізують такі параметри, як поточні характеристики електромотора та темпи зносу підшипників, дозволяючи вам планирувати заміну деталей під час запланованого простою, щоб не стикатися з неочікуваними поломками. А водяний охолоджувальний системи довели свою ефективність. Вони підтримують правильну температуру лез для безперервних виробничих процесів, продовжуючи їх термін служби і економлячи гроші у довгостроковій перспективі.

Максимізація ROI за допомогою масштабовних конфігурацій пилорам

Розумні підприємства завжди думають про майбутнє, і коли йде мова про операції на пилоробній фабриці, це означає вибір конфігурації, яка може рости разом з вашими потребами. Перспективні підприємства шукають дизайни, готові до розширення. Ці дизайни мають стандартизовані інтерфейси підключення, які є схожими на універсальні гніздечка, що спрощують додавання нового обладнання, а також перевищення нормативів у системах розподілу електроенергії, що забезпечує достатньо енергії для майбутніх оновлень. Виробничі лінії з модульними можливостями додавання - це велике перевага. Вони дозволяють поступово збільшувати потужність, не замінюючи всю систему, що чудово підходить для операцій, які очікують росту на 30% кожного року. Системи відновлення енергії - інша розумна особливість. Вони захоплюють та повторно використовують теплову енергію з процесів сушіння, що може компенсувати до 15% загального споживання енергії установою. А засобами передового симуляційного програмного забезпечення оператори тепер можуть моделювати різні виробничі сценарії. Це схоже на тест-драйв перед фактичним внесенням змін. Це допомагає виявити будь-які шийники у виробничому процесі, ще перш ніж вони будуть фізично реалізовані, що дозволяє оптимізувати використання обладнання під час пікових періодів запиту і отримати найбільшу вигоду від своєї інвестиції.