Почему энергоэффективность важна в современной переработке древесины

В наши дни деревообрабатывающие заводы находятся в трудном положении. Им нужно соответствовать требованиям производства, но при этом они должны быть более экологичными. Одной из важнейших частей этой задачи является потребление энергии. В типичном пилораме затраты на энергию могут составлять от 25% до 40% от общих операционных расходов. Это огромная сумма! Поэтому модернизация оборудования для более эффективного использования энергии стала главным приоритетом. Современные линии пилорам оснащаются умными системами двигателей. Эти системы как будто имеют маленький мозг, который может определять, сколько энергии использовать двигателю, исходя из типа древесины и конкретных требований резки. В результате они могут сократить потери энергии, когда машины простаивают, на целых 35%. Также существуют системы теплового восстановления, которые поистине революционны. Они захватывают дополнительное тепло, выделяемое трением пильных лезвий, и используют его для предварительной сушки древесины или питания других вспомогательных систем. С такими инновациями деревообрабатывающие заводы могут соответствовать стандартам управления энергией ISO 50001, обрабатывая древесину со скоростью более 150 метров в минуту, обеспечивая бесперебойное производство.

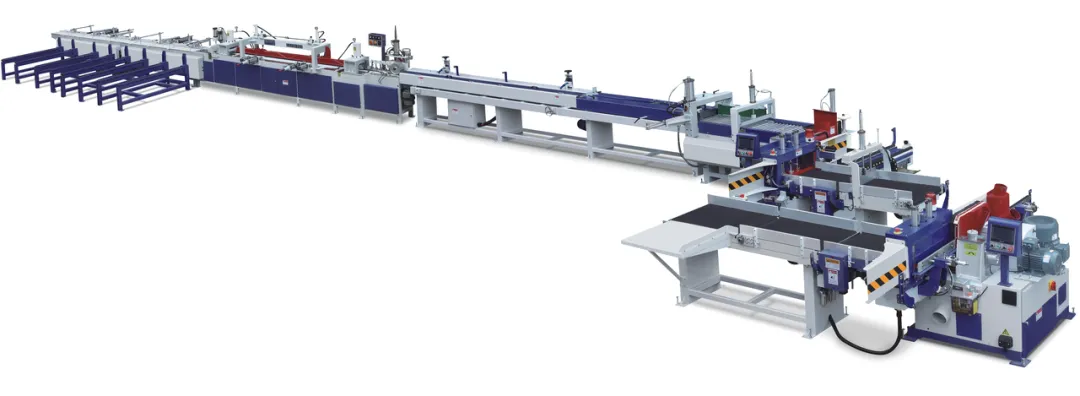

Оптимизация производства через интеллектуальное проектирование пилорам

Переход на более энергоэффективный способ переработки древесины означает использование оборудования, разработанного для минимизации отходов на каждом этапе. Современные линии пилорам используют системы лазерной наводки, которые значительно превосходят старые методы ручной настройки. Эти лазеры помогают машинам максимально эффективно использовать каждый бревно, увеличивая коэффициент использования на 18 - 22%. Это как получать больше пользы от каждого куска дерева. Системы автоматической смазки режущих зубьев — еще одно отличное дополнение. Они применяют биоразлагаемые охлаждающие жидкости в нужное время и в правильных количествах. Это не только увеличивает срок службы зубьев на 40%, но и расходует меньше жидкости, что экономит деньги и лучше для окружающей среды. Когда деревообрабатывающие предприятия рассматривают различные конфигурации пилорам, те, кто думает наперед, выбирают модульные конструкции. Эти конструкции позволяют им обновлять оборудование поэтапно, без остановки производства. Возьмите технология склеивания пальцевым соединением как пример. Она режет древесину с такой точностью, что может достигать коэффициента использования материала на уровне 98%, соединяя доски вместе без видимых стыков от конца до конца. При этом процесс идет на 30% быстрее, чем при традиционных методах соединения, сохраняя необходимую прочность для высококачественного строительного лесоматериала.

Стратегические подходы к максимизации устойчивой древесины

В конкурентоспособном рынке важно максимально использовать каждый кусок сырой древесины — это критично для лесопильных заводов. Современные линии пилорам используют довольно впечатляющие технологии для достижения этой цели. Они оснащены системами сканирования, управляемыми ИИ в реальном времени, которые анализируют форму и структуру каждого бревна за 0,2 секунды до его обработки. Это позволяет машинам автоматически корректировать режущие шаблоны, учитывая такие факторы, как сучки, направление волокон и естественные дефекты. В результате удается увеличить выход премиальных досок на 15–20% по сравнению с использованием фиксированных режущих шаблонов. Системы управления пылью также значительно продвинулись вперед. Современные циклонные сепараторы настолько эффективны, что они могут улавливать 99,8% частиц пыли. Вместо того чтобы быть отходами, эта пыль может быть преобразована в биомассовые гранулы или композитные материалы, создавая дополнительный источник дохода. А на очистных сооружениях системы переработки воды теперь способны повторно использовать 90% воды благодаря многоступенчатому процессу фильтрации. Это не только помогает окружающей среде, но и снижает затраты на воду и коммунальные услуги для завода.

Обеспечение будущего развития операций с помощью адаптивной технологии пилорам

Деревообрабатывающая промышленность постоянно меняется, и заводы нуждаются в оборудовании, которое может адаптироваться. Новое поколение технологий лесопилки фокусируется именно на этом. Конвейерные системы теперь оснащены преобразователями частоты, что означает, что они могут мгновенно менять свою скорость от 0 до 6 м/с. Это облегчает обработку разных типов древесины и производство различных продуктов. Диагностические модули, подключенные к облаку, похожи на команду экспертов, наблюдающих за оборудованием. Они могут обнаруживать потенциальные проблемы за 72 часа до возможной неисправности компонента и отправлять предупреждения о предсказуемом обслуживании. Это помогает снизить неплановые простои на 85%, обеспечивая плавное функционирование производственной линии. В процессе сушки гибридные системы комбинируют микроволновый нагрев с традиционными конвекционными методами. Этот инновационный подход снижает энергопотребление на кубический фут доски на 40%, при этом обеспечивая, чтобы влажность древесины колебалась менее чем на 0,5%. С этими технологическими достижениями деревообрабатывающие предприятия могут легко переключаться между производством стандартного пиломатериала и специальных изделий, таких как клееные конструкционные элементы, без значительных затрат на переоборудование.

Повышение операционной безопасности при снижении энергетических затрат

Современная технология пилорам не только направлена на экономию энергии, но и на обеспечение безопасности рабочих, причем эти две цели часто идут рука об руку. Автоматизированные системы экстренного торможения являются ярким примером. Они могут остановить блок каретки весом в 2 тонны всего за 0,8 секунды, при этом преобразуя кинетическую энергию в электричество, которое может быть повторно использовано. Это не только защищает рабочих, но также способствует экономии энергии. Эргономичные интерфейсы управления разработаны с учетом оператора. Они имеют платформы с гашением вибрации и кабины с контролируемым качеством воздуха, что снижает усталость оператора. Когда рабочие менее уставшие, они совершают меньше ошибок, а это уменьшает отходы, связанные с человеческим фактором, на 60%. Инфракрасные барьерные системы создают защитную зону на 360 градусов вокруг операций резки. Если человек подходит ближе чем на 1,5 метра к опасной зоне, система немедленно отключает оборудование. Эти функции безопасности не только соответствуют строгим стандартам OSHA, но и способствуют снижению потребления энергии на 12 - 18%. Оптимизируя работу оборудования, они обеспечивают то, что энергия не расходуется впустую во время ненужных запусков и остановок.