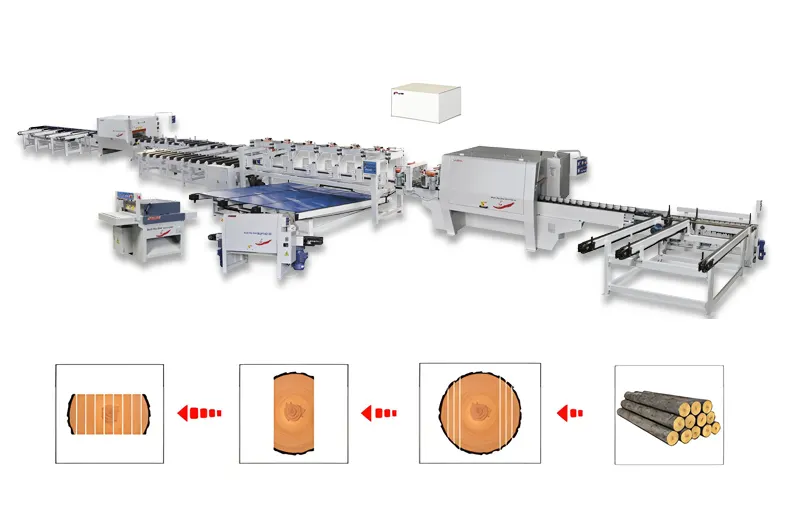

Понимание производственных требований для промышленных операций пилорамы

Выбор идеальной линии пилорамы похож на планирование большого автомобильного путешествия. Вам нужно знать, куда вы направляетесь и с какими препятствиями столкнетесь в пути. В случае промышленной пилорамы это означает тщательный анализ ваших ежедневных объемов переработки и характеристик сырья, с которым вы будете работать. Необходимо учитывать такие факторы, как диаметры бревен, разнообразие пород древесины и размеры готовой продукции, которую вы хотите производить. Линия пилорамы, рассчитанная на обработку 100 тонн бревен в день, сильно отличается от той, что спроектирована для 500 тонн. Эти различия проявляются в важных аспектах, таких как необходимая долговечность лезвий и степень автоматизации процесса сортировки. И не стоит забывать об условиях эксплуатации пилорамы. Если вы перерабатываете тропические твердые породы дерева, например, вам потребуется система резки с усиленной конструкцией и продвинутыми функциями термической компенсации. Это помогает сохранять точность резки даже при высоких нагрузках, так же как для длительной и сложной поездки нужен надежный транспорт и эффективная система охлаждения.

Оптимизация эффективности с помощью передовых технологий лесопилки

Современные линии пилопресса оснащены некоторыми довольно удивительными технологиями, которые словно имеют команду умных помощников, работающих за кulisнами. Системы предсказательного обслуживания — один из таких революционных инструментов. Они анализируют такие параметры, как вибрационные режимы и тепловые сигнатуры оборудования, что помогает предсказать возможные неисправности и предотвратить неплановые простои. Приводы с переменной частотой на подающих механизмах — еще одна отличная особенность. Они могут регулировать скорость работы пилорамы в реальном времени в зависимости от плотности бревен, примерно как автомобиль, который регулирует свою скорость при движении вверх или вниз по склону. Это может сократить потребление энергии на 18% по сравнению со старыми системами с фиксированной скоростью. Интегрированные датчики влажности также играют важную роль. Они автоматически корректируют параметры сушки, обеспечивая постоянное качество древесины и минимизируя повреждения от тепла. А для операций, которым нужно быстро переключаться между различными продуктами, модульность инженерная лесопильная производственная линия проектирование является спасением. Они позволяют изменять последовательности резки и параметры сортировки без затрат большого количества времени на ручную рекалибровку, обеспечивая плавность и эффективность производственного процесса.

Настройка решений для различных спецификаций выхода пиломатериалов

Точно так же, как каждое домохозяйство имеет разные потребности, каждая пилорама имеет свои уникальные требования к производимой древесине. Для предприятий, изготавливающих несущие балки, необходимы тяжелые горизонтальные системы распила с лазерной системой позиционирования, точность которой составляет 0,15 мм. Это как иметь сверхточную измерительную ленту для пилорамы. Если ваш фокус направлен на получение срезов качества шпона, то оптимальным выбором будут конфигурации с двумя круговыми пилами. Эти пилы могут автоматически переключаться между основными и финишными дисками, обеспечивая гладкую и высококачественную отделку. В местах, где обрабатываются различные породы древесины, адаптивные системы контроля натяжения играют ключевую роль. Они поддерживают стабильность ленточной пилы независимо от того, насколько меняется плотность древесины. А в регионах с высокой влажностью климатические системы удаления пыли являются обязательными. Они не только помогают поддерживать точность резки, но и обеспечивают строгие стандарты безопасности рабочего места, создавая здоровую и эффективную рабочую среду.

Сокращение затрат на обслуживание за весь период эксплуатации в операциях пилорамы

Уход за пилорамой немного похож на уход за автомобилем. Вы хотите регулярно проводить обслуживание, чтобы она работала гладко и избегать дорогих поломок. В мире пилорам планирование проактивного обслуживания начинается с выбора правильных компонентов. Примером служат лезвия с керамическими напайками и нанотехнологичным покрытием. Они могут прослужить на 40% дольше в тяжелых, абразивных условиях резки, точно так же как качественные шины могут дольше служить на плохих дорогах. Централизованные системы смазки с программируемым интервалом управления также важны. Они обеспечивают надежную защиту зубчатых передач и могут снизить потребление смазки на 25%. Платформы предсказательной аналитики — еще один ключевой инструмент. Они анализируют параметры, такие как потребление тока двигателем и скорость износа подшипников, что позволяет вам планировать замену деталей во время запланированного простоя, чтобы не сталкиваться с внезапными поломками. И водяные системы охлаждения показали свою высокую эффективность. Они поддерживают правильную рабочую температуру лезвий во время непрерывных производственных циклов, увеличивая их срок службы и экономя ваши деньги в долгосрочной перспективе.

Максимизация ROI через масштабируемые конфигурации пилорам

Умные предприятия всегда думают о будущем, и когда речь идет о работе пилорамы, это означает выбор конфигурации, которая может расти вместе с вашими потребностями. Прогрессивные компании ищут решения, готовые к расширению. Эти конструкции имеют стандартизированные интерфейсы подключения, которые похожи на универсальные разъемы, облегчающие добавление нового оборудования, а также повышенную мощность в системах распределения электроэнергии, что обеспечивает достаточное питание для будущих модернизаций. Производственные линии с модульными возможностями расширения представляют собой большое преимущество. Они позволяют увеличивать производственные мощности постепенно, без необходимости замены всей системы, что отлично подходит для операций, ожидающих ежегодный рост на 30%. Системы рекуперации энергии — еще одна умная особенность. Они захватывают и повторно используют тепловую энергию из процессов сушки, что может компенсировать до 15% общего энергопотребления объекта. А с помощью современного программного обеспечения для моделирования операторы теперь могут имитировать различные сценарии производства. Это как пробный тест перед фактическим внедрением изменений. Это помогает выявить возможные узкие места в производственном процессе до их физической реализации, что позволяет оптимизировать использование оборудования в периоды пиковой нагрузки и получить максимальную отдачу от инвестиций.