Por Que a Eficiência Energética é Importante no Processamento Moderno de Madeira

Nos dias de hoje, serrarias estão em uma situação difícil. Elas precisam acompanhar as demandas de produção, mas também devem ser mais amigáveis ao meio ambiente. Uma parte importante desse desafio é o consumo de energia. Em uma serraria típica, os custos com energia podem representar entre 25% e 40% das despesas operacionais totais. Isso é uma grande fatia dos custos! Portanto, atualizar para equipamentos mais eficientes em termos de energia se tornou uma prioridade máxima. Linhas avançadas de serraria agora vêm equipadas com sistemas de motores inteligentes. Esses sistemas são como ter um pequeno cérebro que pode dizer ao motor quanto poder usar com base no tipo de madeira sendo cortada e nos requisitos específicos de corte. Como resultado, eles podem reduzir o desperdício de energia quando as máquinas estão ociosas em até 35%. Além disso, existem sistemas de recuperação térmica, que são verdadeiramente revolucionários. Eles capturam o calor extra gerado pela fricção das lâminas de serra e o utilizam para pré-secar a madeira ou alimentar outros sistemas auxiliares. Com essas inovações, serrarias podem atender aos padrões de gestão de energia ISO 50001 enquanto ainda processam madeira a velocidades superiores a 150 metros por minuto, mantendo a produção fluindo suavemente.

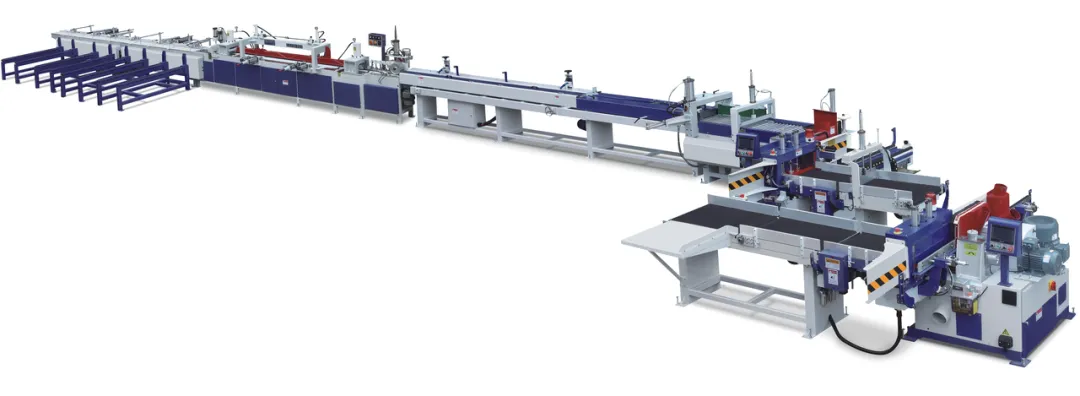

Otimizando a Produção por meio de um Design Inteligente de serraria

Fazer a transição para uma forma mais consciente em termos de energia no processamento de madeira significa ter equipamentos projetados para minimizar o desperdício em cada etapa. Linhas modernas de serrarias utilizam sistemas de posicionamento guiados por laser, que são uma grande melhoria em relação aos antigos métodos de alinhamento manual. Esses lasers ajudam as máquinas a aproveitar ao máximo cada tronco, aumentando a taxa de utilização em 18 - 22%. É como obter mais valor por cada peça de madeira. Sistemas automáticos de lubrificação das lâminas são outra ótima adição. Eles aplicam resfriantes biodegradáveis nos momentos certos e nas quantidades adequadas. Isso não só prolonga a vida útil das lâminas em 40%, mas também usa menos fluido, economizando dinheiro e sendo melhor para o ambiente. Quando serrarias estão avaliando diferentes configurações de serraria, aquelas que pensam no futuro optam por designs modulares. Esses designs permitem que atualizem seu equipamento em etapas, sem precisar interromper a produção. Considere tecnologia de processamento de junta digital como exemplo. Ela corta a madeira com tanta precisão que consegue alcançar uma taxa de aproveitamento de material de 98%, unindo as tábuas de forma perfeita do início ao fim. E faz tudo isso sendo 30% mais rápido que os métodos tradicionais de encaixe, garantindo ao mesmo tempo a integridade estrutural necessária para madeira de construção de alta qualidade.

Abordagens Estratégicas para Maximização Sustentável do Rendimento de Madeira

Em um mercado competitivo, tirar o máximo proveito de cada peça de madeira é crucial para as serrarias. As linhas de serraria modernas estão utilizando tecnologias incríveis para fazer exatamente isso. Elas têm sistemas de varredura alimentados por IA em tempo real que analisam a forma e a estrutura de cada tronco apenas 0,2 segundos antes de ser processado. Isso permite que as máquinas ajustem automaticamente os padrões de corte, levando em consideração aspectos como nós, a direção da fibra e quaisquer defeitos naturais. Como resultado, elas podem aumentar a taxa de recuperação de tábuas de primeira qualidade em 15 - 20% em comparação com o uso de modelos de corte fixos. Os sistemas de gestão de poeira também evoluíram muito. Os separadores ciclônicos modernos são tão eficazes que conseguem capturar 99,8% da matéria particulada. Em vez de ser desperdiçada, essa poeira pode ser transformada em pellets de biomassa ou materiais compostos, criando uma fonte adicional de receita. E nas instalações de tratamento, os sistemas de reciclagem de água agora conseguem reutilizar 90% da água através de um processo de filtração em várias etapas. Isso não só ajuda o meio ambiente, mas também reduz os custos de água e utilidades para a serraria.

Protegendo o Futuro das Operações por Meio da Tecnologia Adaptativa de Serraria

A indústria de processamento de madeira está em constante mudança, e as serrarias precisam de equipamentos que possam se adaptar. A nova geração de tecnologia para serrarias foca justamente nisso. Os sistemas de esteiras agora têm inversores de frequência variável, o que significa que podem alterar instantaneamente a velocidade de 0 a 6 m/s. Isso facilita o manuseio de diferentes tipos de madeira e a produção de vários produtos. Módulos diagnósticos conectados à nuvem são como ter uma equipe de especialistas monitorando o equipamento. Eles podem detectar potenciais problemas 72 horas antes de um componente falhar e enviar alertas de manutenção preditiva. Isso ajuda a reduzir paradas não planejadas em 85%, mantendo a linha de produção funcionando suavemente. No processo de secagem, sistemas híbridos combinam aquecimento assistido por micro-ondas com métodos convencionais de convecção. Essa abordagem inovadora reduz o consumo de energia por pé quadrado em 40% enquanto ainda garante que o teor de umidade da madeira varie menos de 0,5%. Com esses avanços tecnológicos, as serrarias podem facilmente alternar entre a produção de madeira dimensional padrão e produtos especiais, como componentes estruturais com junta de dedo, tudo sem precisar gastar uma fortuna em reconfiguração.

Aumentando a Segurança Operacional Enquanto Reduz os Custos de Energia

A tecnologia moderna de serrarias não se trata apenas de economizar energia; também se trata de manter os trabalhadores em segurança, e esses dois objetivos muitas vezes estão interligados. Os sistemas de frenagem de emergência automatizados são um exemplo primordial. Eles podem parar uma unidade de carrinho de 2 toneladas em apenas 0,8 segundos, e ao fazê-lo, convertem a energia cinética em eletricidade que pode ser reutilizada. Isso não só protege os trabalhadores, mas também ajuda a economizar energia. As interfaces de controle ergonômicas são projetadas com o operador em mente. Elas têm plataformas com amortecimento de vibração e cabines com qualidade de ar controlada, o que reduz o cansaço do operador. Quando os trabalhadores não estão tão cansados, cometem menos erros, e isso reduz em 60% o desperdício relacionado a erros humanos. Sistemas de barreira infravermelha criam uma zona de proteção de 360 graus ao redor das operações de corte. Se uma pessoa se aproximar a 1,5 metro da zona perigosa, o sistema desliga imediatamente o equipamento. Esses recursos de segurança não só atendem aos rigorosos padrões da OSHA, mas também contribuem para uma redução de 12 a 18% no consumo de energia. Ao otimizar a forma como o equipamento opera, eles garantem que a energia não seja desperdiçada durante as partidas e paradas desnecessárias.