Entendendo os Requisitos de Produção para Operações Industriais de Serraria

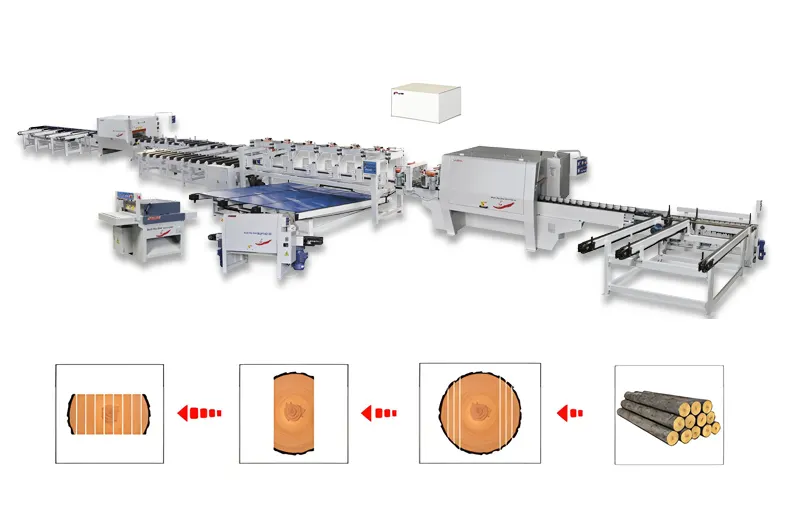

Escolher a linha de serraria perfeita é um pouco como planejar uma grande viagem de carro. Você precisa saber para onde está indo e o que encontrará pelo caminho. No caso de uma serraria industrial, isso significa dar uma olhada detalhada nos volumes diários de processamento e nas características dos materiais brutos com os quais estará trabalhando. Você precisa considerar coisas como os diâmetros dos troncos, quanto as espécies de madeira variam e as dimensões dos produtos acabados que deseja produzir. Uma linha de serraria projetada para lidar com 100 toneladas de troncos por dia é muito diferente de uma projetada para 500 toneladas. As diferenças aparecem em aspectos importantes, como a durabilidade das lâminas e o nível de automação necessário no processo de triagem. E não podemos esquecer o ambiente onde a serraria opera. Se você estiver processando madeiras duras tropicais, por exemplo, precisará de um sistema de corte reforçado com recursos avançados de compensação térmica. Isso ajuda a manter o corte preciso mesmo quando a carga de trabalho é pesada, assim como você precisaria de um veículo robusto e um sistema de resfriamento adequado para uma longa e difícil viagem.

Otimizando a Eficiência por Meio da Tecnologia Avançada de Serraria

As linhas de serraria de hoje estão equipadas com algumas tecnologias incríveis, é como ter uma equipe de assistentes inteligentes trabalhando nos bastidores. Os sistemas de manutenção preditiva são um desses mudanças de jogo. Eles analisam coisas como padrões de vibração e assinaturas térmicas das máquinas, o que ajuda a prever quando algo pode dar errado e evitar tempos de parada não planejados. As unidades de frequência variável nos mecanismos de alimentação são outra ótima característica. Elas podem ajustar a velocidade da serraria em tempo real com base na densidade dos troncos, tipo como um carro ajusta sua velocidade ao subir ou descer uma colina. Isso pode reduzir o consumo de energia em até 18% em comparação com sistemas mais antigos de velocidade fixa. Sensores de detecção de umidade integrados também são importantes. Eles ajustam automaticamente os parâmetros de secagem, garantindo que a madeira saia com qualidade consistente e minimizando qualquer dano causado pelo calor. E para operações que precisam alternar rapidamente entre diferentes produtos, modulares linha de produção de serraria projetada os designs são um salvador de vidas. Eles permitem que você altere as sequências de corte e os parâmetros de classificação sem precisar gastar muito tempo com recalibração manual, mantendo o processo de produção suave e eficiente.

Soluções Personalizadas para Diferentes Especificações de Saída de Madeira

Assim como cada lar tem necessidades diferentes, cada operação de serraria tem seus próprios requisitos únicos quando se trata da madeira que produz. Para instalações que fabricam vigas estruturais, elas precisam de sistemas de resserragem horizontal pesada com posicionamento guiado por laser que é preciso dentro de 0,15mm. É como ter uma fita métrica super-precisa para a serraria. Se o seu foco está em obter cortes de qualidade de carvalho, configurações de serra circular dupla são o caminho a seguir. Essas serras podem alternar automaticamente entre as lâminas principais e de acabamento, garantindo um acabamento suave e de alta qualidade. Em locais onde você processa uma mistura de diferentes espécies de madeira, sistemas de controle de tensão adaptativa são cruciais. Eles mantêm a serra de fita estável, independentemente de quanto a densidade da madeira muda. E em regiões com alta umidade, sistemas de extração de poeira controlados climaticamente são essenciais. Eles não apenas ajudam a manter a precisão do corte, mas também garantem que o local de trabalho atenda a rigorosos padrões de segurança, criando um ambiente de trabalho saudável e eficiente.

Reduzindo Custos de Manutenção ao Longo da Vida Útil em Operações de Serraria

Cuidar de uma serraria é um pouco como cuidar de um carro. Você quer fazer manutenção regular para mantê-la funcionando suavemente e evitar falhas caras. No mundo das serrarias, o planejamento proativo de manutenção começa com a escolha dos componentes certos. Lâminas com pontas de carbeto e tecnologias de revestimento nano são um ótimo exemplo. Elas podem durar 40% mais em condições de corte duras e abrasivas, assim como pneus de alta qualidade podem durar mais em estradas irregulares. Sistemas de lubrificação centralizados com controles de intervalo programáveis também são importantes. Eles garantem que as engrenagens estejam devidamente protegidas e podem reduzir o consumo de graxa em 25%. Plataformas de análise preditiva são outra ferramenta-chave. Elas analisam coisas como padrões de consumo de corrente do motor e taxas de desgaste das rolamentos, permitindo que você agende a substituição de peças durante tempos de parada planejados, para que não precise lidar com falhas inesperadas. E os sistemas de guia resfriados a água provaram ser muito eficazes. Eles mantêm as lâminas na temperatura operacional correta durante execuções de produção contínua, prolongando sua vida útil e economizando dinheiro a longo prazo.

Maximização do ROI por meio de Configurações Escaláveis de Serraria

Empresas inteligentes sempre pensam no futuro, e quando se trata de operações de serraria, isso significa escolher uma configuração que possa crescer com suas necessidades. Empresas voltadas para o futuro buscam designs prontos para expansão. Esses designs têm interfaces de conexão padronizadas, que são como conectores universais que facilitam a adição de novos equipamentos, e também contam com sobredimensionamento nos sistemas de distribuição de energia, garantindo que haja energia suficiente para futuras atualizações. Linhas de produção com capacidades modulares de adição são uma grande vantagem. Elas permitem que você aumente sua capacidade gradualmente, sem precisar substituir todo o sistema, o que é ótimo para operações que esperam crescer 30% ao ano. Sistemas de recuperação de energia são outro recurso inteligente. Eles capturam e reutilizam a energia térmica dos processos de secagem, o que pode compensar até 15% do consumo total de energia da instalação. E com softwares avançados de simulação, os operadores agora podem modelar diferentes cenários de produção. É como fazer um teste antes de realmente implementar mudanças. Isso ajuda a identificar gargalos no processo de produção antes de implementá-los fisicamente, permitindo otimizar o uso dos equipamentos durante períodos de alta demanda e tirar o máximo proveito do seu investimento.