Dlaczego efektywność energetyczna ma znaczenie w nowoczesnym przetwarzaniu drewna

Obecnie tartaki znajdują się w trudnej sytuacji. Muszą nadążać za wymaganiami produkcyjnymi, jednocześnie jednak muszą być bardziej przyjazne środowisku. Jednym z kluczowych wyzwań jest zużycie energii. W typowym tartaku koszty energetyczne mogą stanowić od 25% do 40% całkowitych kosztów operacyjnych. To ogromny udział! Dlatego modernizacja i przejście na bardziej oszczędne energetycznie urządzenia stało się priorytetem. Nowoczesne linie tartacze są wyposażone w inteligentne systemy silników. Te systemy działają jak mały mózg, który mówi silnikowi, ile mocy należy zużywać w zależności od rodzaju drewna, które jest cięte, oraz od konkretnych wymagań cięcia. Dzięki temu można zmniejszyć marnotrawstwo energii podczas bezczynności maszyn o nawet 35%. Istnieją również systemy odzysku ciepła, które są prawdziwą rewolucją. Łapią dodatkowe ciepło generowane przez tarcie pił i wykorzystują je do wstępnej suszenia drewna lub napędu innych systemów pomocniczych. Dzięki tego typu innowacjom tartaki mogą spełniać standardy zarządzania energią ISO 50001, jednocześnie przetwarzając drewno w prędkościach powyżej 150 metrów na minutę, co gwarantuje płynność produkcji.

Optymalizacja produkcji za pomocą inteligentnego projektu tartaku

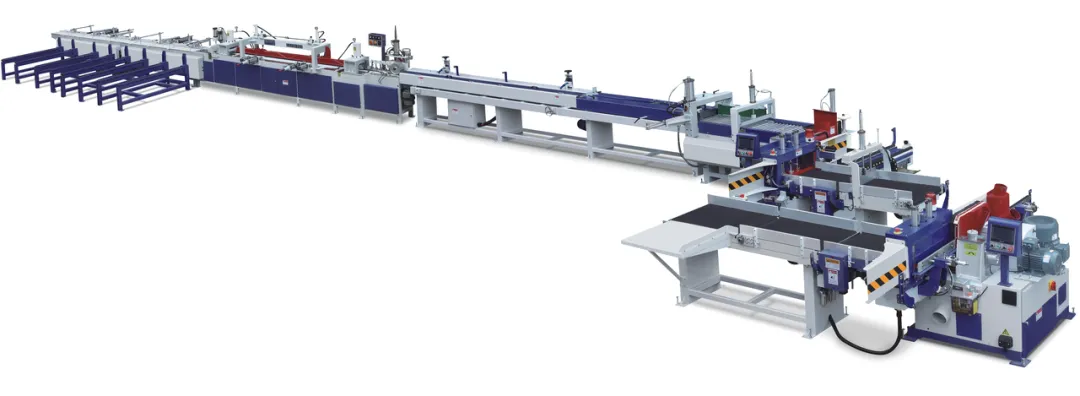

Przejście na bardziej energetycznie świadomy sposób przetwarzania drewna oznacza posiadanie wyposażenia zaprojektowanego w taki sposób, aby minimalizować marnotliwość na każdym etapie. Nowoczesne linie tartakowe wykorzystują systemy pozycjonowania kierowane laserem, które są ogromnym ulepszeniem w porównaniu do starych metod manualnego wyrównywania. Te lasery pomagają maszynom maksymalnie wykorzystać każdy pniak, zwiększając wskaźnik wykorzystania o 18 - 22%. To jak uzyskiwanie większej efektywności za każde drzewo. Automatyczne systemy smarowania ostrzy są kolejnym świetnym dodatkiem. Stosują one biodegradowalne chłodziwa we właściwych momentach i w odpowiednich ilościach. To nie tylko przedłuża żywotność ostrzy o 40%, ale także zużywa mniej płynu, oszczędzając pieniądze i będąc lepszym rozwiązaniem dla środowiska. Gdy tartaki drewniane rozpatrują różne konfiguracje tartaków, te, które myślą naprzód, wybierają modułowe projekty. Te projekty pozwalają im ulepszać swoje wyposażenie etapami, bez konieczności przerwy w produkcji. Weź technologia łączenia elementów węzlowych jako przykład. Cięcie drewna jest tak precyzyjne, że można osiągnąć wskaźnik wykorzystania materiału na poziomie 98%, łącząc deski ze sobą bez szwów od końca do końca. I robi to wszystko będąc o 30% szybsze niż tradycyjne metody łączenia, jednocześnie zapewniając niezbędną integralność strukturalną niezbędną do produkcji wysokiej jakości konstrukcyjnej belki drewnianej.

Strategiczne podejście do maksymalizacji zrównoważonego wydajności drzewnego

W konkurencyjnym rynku maksymalne wykorzystanie każdego kawałka surowego drewna jest kluczowe dla zakładów drzewnych. Dziś linie produkcyjne w tartakach korzystają z naprawdę niesamowitej technologii, która pozwala na to osiągnąć. Posiadają one systemy skanujące wspierane sztuczną inteligencją, które analizują kształt i strukturę każdego pnia już 0,2 sekundy przed jego przetworzeniem. To pozwala maszynom automatycznie dostosowywać wzory cięcia, uwzględniając takie czynniki jak węzły, kierunek słojów oraz wszelkie naturalne defekty. W wyniku tego mogą zwiększyć wskaźnik odzysku płyt pierwszej jakości o 15 - 20% w porównaniu do użycia stały wzorów cięcia. Systemy zarządzania pyłem również bardzo się rozwinięły. Nowoczesne separatory cyklonowe są tak efektywne, że mogą przechwycić 99,8% cząsteczek pyłu. Zamiast być odpadami, ten pył może zostać przekształcony w pellety biomasu lub materiały kompozytowe, tworząc dodatkowy strumień przychodów. A w zakładach obróbki, systemy recyklingu wody są teraz w stanie ponownie używać 90% wody dzięki wieloetapowemu procesowi filtracji. To nie tylko pomaga środowisku, ale także obniża koszty wody i energii dla tartaku.

Ochrona przyszłości operacji dzięki adaptacyjnej technologii w zakładzie tartowniczym

Przemysł przetwórstwa drewna nieustannie się zmienia, a tartaki potrzebują sprzętu, który może się dostosować. Nowa generacja technologii tartaczkowych koncentruje się właśnie na tym. Systemy transportujące mają teraz napędy o zmiennej częstotliwości, co oznacza, że mogą natychmiast zmieniać swoją prędkość w zakresie od 0 do 6 m/s. To ułatwia obsługę różnych rodzajów drewna i produkcję różnych produktów. Moduły diagnostyczne połączone z chmurą są jak zespół ekspertów obserwujących sprzęt. Mogą wykrywać potencjalne problemy 72 godziny przed awarią komponentu i wysyłać alerty dotyczące predykcyjnego utrzymania. Dzięki temu można zmniejszyć nieplanowane down time o 85%, co pozwala na płynne działanie linii produkcyjnej. W procesie suszenia systemy hybrydowe łączą grzanie wspomagane mikrofalami z tradycyjnymi metodami konwekcyjnymi. Ten innowacyjny podejście redukuje zużycie energii na stopę deski o 40%, jednocześnie zapewniając, że zawartość wilgotności w drewnie waha się mniej niż o 0,5%. Dzięki tym postępom technologicznym tartaki mogą łatwo przełączać się między produkcją standardowego drewna wymiarowego a produktami specjalistycznymi, takimi jak elementy konstrukcyjne ze łączek palczastych, bez konieczności wydatków fortuny na przystosowanie narzędzi.

Zwiększanie bezpieczeństwa operacyjnego jednocześnie obniżając koszty energii

Nowoczesna technologia piłarnicza nie dotyczy tylko oszczędzania energii; chodzi również o ochronę pracowników, a te dwa cele często idą w parze. Automatyczne systemy hamowania awaryjnego są doskonałym przykładem. Mogą zatrzymać 2-tonowy zestaw taranu w ciągu zaledwie 0,8 sekundy, a przy tym konwertują energię kinetyczną na prąd, który może zostać ponownie wykorzystany. To nie tylko chroni pracowników, ale także pomaga oszczędzać energię. Ergonomiczne interfejsy sterujące zostały zaprojektowane z myślą o operaciku. Posiadają one platformy tłumiące drgania i kabiny z kontrolowaną jakością powietrza, co zmniejsza zmęczenie operatora. Kiedy pracownicy są mniej zmęczeni, popełniają mniej błędów, a to redukuje odpady związane z błędami ludzkimi o 60%. Systemy barier podczerwieni tworzą strefę ochronną 360 stopni wokół operacji cięcia. Jeśli ktoś znajdzie się w odległości 1,5 metra od strefy zagrożenia, system natychmiast wyłącza urządzenie. Te funkcje bezpieczeństwa nie tylko spełniają surowe standardy OSHA, ale również przyczyniają się do obniżenia zużycia energii o 12 - 18%. Optymalizując sposób działania sprzętu, zapewniają, że energia nie jest marnowana podczas niepotrzebnych startów i zatrzymań.