Rozumienie wymagań produkcyjnych w operacjach tartaczniczych przemysłowych

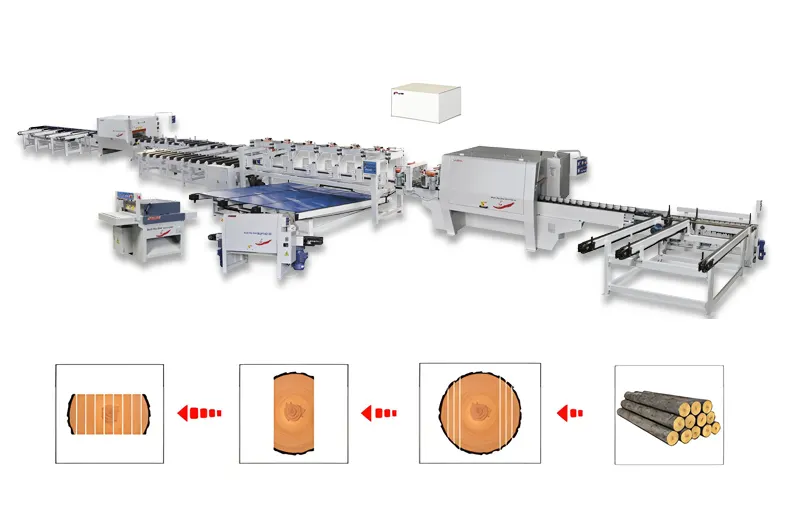

Wybór idealnej linii piłowniczej przypomina trochę planowanie długiej podróży samochodem. Musisz wiedzieć, dokąd się udajesz i co spotkasz po drodze. W przypadku przemysłowej piłowni oznacza to dokładne przyjrzenie się codziennym objętościom przetwarzania oraz charakterystyce surowców, z którymi będziesz pracował. Musisz brać pod uwagę takie rzeczy jak średnice pni, ile różnią się gatunki drewna oraz wymiary gotowych produktów, które chcesz produkować. Linia piłownicza zaprojektowana do obsługi 100 ton pni dziennie jest zupełnie inna niż ta skonstruowana na 500 ton. Różnice te manifestują się we ważnych aspektach, takich jak trwałość ostrzy lub stopień automatyzacji procesu sortowania. I nie możemy zapomnieć o środowisku, w którym działa piłownia. Jeśli przetwarzasz tropikalne twarde drewno, potrzebujesz systemu cięcia z wzmacnieniem i zaawansowanymi funkcjami kompensacji termicznej. To pomaga zachować precyzję cięcia nawet przy dużych obciążeniach, tak samo jak potrzebujesz solidnego pojazdu i odpowiedniego chłodzenia podczas długiej i trudnej jazdy.

Optymalizacja efektywności za pomocą zaawansowanej technologii w tartaku

Dzisiejsze linie tartownicze są wyposażone w kilka naprawdę niesamowitych technologii, które przypominają zespół inteligentnych asystentów pracujących za kulisami. Systemy konserwacji predykcyjnej to jedna z takich innowacji. Analizują one elementy takie jak wzorce drgań i termiczne sygnatury maszyn, co pozwala przewidzieć, kiedy coś może się psuć, eliminując tym samym nieplanowane przerwy w pracy. Zmiennoprędkościowe napędy na mechanizmach dopływowych to kolejna świetna funkcja. Mogą one dostosowywać prędkość tartowni w czasie rzeczywistym w zależności od gęstości pni, trochę jak samochód, który dostosowuje swoją prędkość podczas jazdy w górę lub w dół wzniesienia. To może zmniejszyć zużycie energii o do 18% w porównaniu do starszych systemów o stałej prędkości. Czujniki wykrywania wilgotności są również ważne. Automatycznie dostosowują parametry suszenia, zapewniając spójność jakości desek i minimalizując szkody spowodowane przez ciepło. A dla zakładów, które muszą szybko przełączać się między różnymi produktami, modułowość jest kluczowa. linia produkcyjna tartaku inżynieryjnego projekty są ratownikiem życia. Pozwalają zmieniać kolejność cięcia i parametry sortowania bez konieczności poświęcania dużo czasu na ręczną rekalkulację, co pozwala utrzymać proces produkcyjny płynny i efektywny.

Dostosowane rozwiązania dla różnych specyfikacji wyjściowych drewna

Tak jak każde domostwo ma różne potrzeby, każda sawmill operation ma własne unikalne wymagania co do drewna, które produkują. Dla zakładów produkujących belki konstrukcyjne potrzebne są ciężkie systemy poziomego resaw z laserowym kierowaniem pozycjonowania dokładnego do 0,15 mm. To jak posiadanie super-dokładnej miarki dla sawmill. Jeśli natomiast skupiasz się na uzyskiwaniu cięć jakości fletowej, to konfiguracje z dwoma piłami kołowymi są najlepszym rozwiązaniem. Te piły mogą automatycznie przełączać się między ostrzem głównym a ostrzem do wykończenia, co zapewnia gładkie i wysokiej jakości wykończenie. W miejscach, gdzie przetwarza się mieszaninę różnych gatunków drewna, systemy kontrolowanej napięcia adaptacyjnej są kluczowe. Trzymają piłę pasową stabilną, niezależnie od tego, jak bardzo gęstość drewna się zmienia. A w regionach o wysokiej wilgotności, systemy ekstrakcji pyłu sterowane klimatycznie są niezbędne. Nie tylko pomagają one utrzymać precyzję cięcia, ale również zapewniają, aby miejsce pracy spełniało ścisłe standardy bezpieczeństwa, tworząc zdrowe i efektywne środowisko pracy.

Obniżanie kosztów konserwacji w ciągu całego okresu użytkowania w działalności sawmill

Dbanie o tartak jest trochę jak dbanie o samochód. Chcesz regularnie wykonywać konserwację, aby wszystko działało gładko i unikać drogich awarii. W świecie tartaków planowanie proaktywnej konserwacji zaczyna się od wyboru odpowiednich elementów. Przykładem są piły z napędem z twardym pokryciem nanotechnologicznym. Mogą one trwać o 40% dłużej w trudnych, wyższych warunkach cięcia, podobnie jak wysokiej jakości opony mogą trwać dłużej na nierównych drogach. Systemy centralnego smarowania z programowalnymi interwałami działania są również ważne. Zapewniają one właściwą ochronę bieżników i mogą zmniejszyć zużycie smaru o 25%. Platformy analizy predykcyjnej to kolejne kluczowe narzędzie. Analizują one parametry takie jak wzorce poboru prądu przez silnik i tempo zużycia łożysk, pozwalając zaplanować wymianę części podczas przewidzianego czasu postoju, dzięki czemu nie musisz radzić sobie z niespodziewanymi awariami. A systemy chłodzenia wodnego dla przewodów okazały się bardzo skuteczne. Trzymają ostrza przy odpowiedniej temperaturze pracy podczas ciągłych cykli produkcji, co przedłuża ich żywotność i oszczędza pieniądze w dłuższej perspektywie.

Maksymalizacja ROI poprzez skalowalne konfiguracje tartaków

Mądrze prowadzone firmy zawsze myślą o przyszłości, a w przypadku działalności sawmills oznacza to wybór konfiguracji, która może rosnąć wraz z potrzebami. Przedsiębiorstwa dążące do przodu szukają rozwiązań gotowych do rozbudowy. Te projekty mają standardowe interfejsy połączeń, które są jak powszechne gniazda ułatwiające dodawanie nowego sprzętu, oraz przewidywanie nadmiaru w systemach dystrybucji energii, co zapewnia wystarczającą moc na przyszłe ulepszenia. Linie produkcyjne z możliwościami modularnego rozszerzania są dużą przewagą. Pozwalają one na stopniowe zwiększenie pojemności bez konieczności wymiany całego systemu, co jest świetne dla operacji, które spodziewają się wzrostu o 30% rocznie. Systemy odzysku energii są kolejnym inteligentnym rozwiązaniem. Łapią i ponownie wykorzystują cieplną energię z procesów suszenia, co może zrekompensować do 15% ogólnej konsumpcji mocy zakładu. Dzięki zaawansowanym oprogramowaniom symulacyjnym operatorzy mogą teraz modelować różne scenariusze produkcyjne. To jak testowanie samochodu przed wprowadzeniem rzeczywistych zmian. Pomaga to zidentyfikować wszelkie gardła butelkowe w procesie produkcyjnym przed ich fizyczną realizacją, pozwalając zoptymalizować wykorzystanie urządzeń w okresach maksymalnego popytu i uzyskać maksymalny efekt z inwestycji.