Waarom energieëfficiëntie belangrijk is in moderne houtverwerking

Deze dagen zitten houtzagerijen in een lastig parket. Ze moeten voldoen aan de productie-eisen, maar tegelijkertijd ook ecologischer worden. Een groot onderdeel van deze uitdaging is energieverbruik. In een gemiddelde zaagmolen kunnen energiekosten variëren tussen 25% en 40% van de totale operationele kosten. Dat is een flink bedrag! Daarom staat het upgraden naar energie-efficiëntere apparatuur bovenaan de prioriteitenlijst. Geavanceerde zaaglijnen zijn nu uitgerust met slimme motor systemen. Deze systemen zijn alsof ze een klein brein hebben dat de motor kan vertellen hoeveel stroom te gebruiken op basis van het type hout dat wordt geschaafd en de specifieke snijvereisten. Zo kunnen ze energieverlies tijdens stilstanden terugdringen tot maximaal 35%. Er zijn ook thermische herwinningssystemen, die werkelijk revolutionair zijn. Ze vangen het extra warmtegehalte afkomstig van de wrijving van de zaagbladen op en gebruiken het om het hout vooraf te drogen of andere bijbehorende systemen te voeden. Met dit soort innovaties kunnen houtzagerijen voldoen aan de ISO 50001-energierichtlijnen terwijl ze hout verwerken met snelheden van meer dan 150 meter per minuut, waardoor de productie gladjes blijft verlopen.

Optimalisatie van de productie door intelligente zaagmolenontwerp

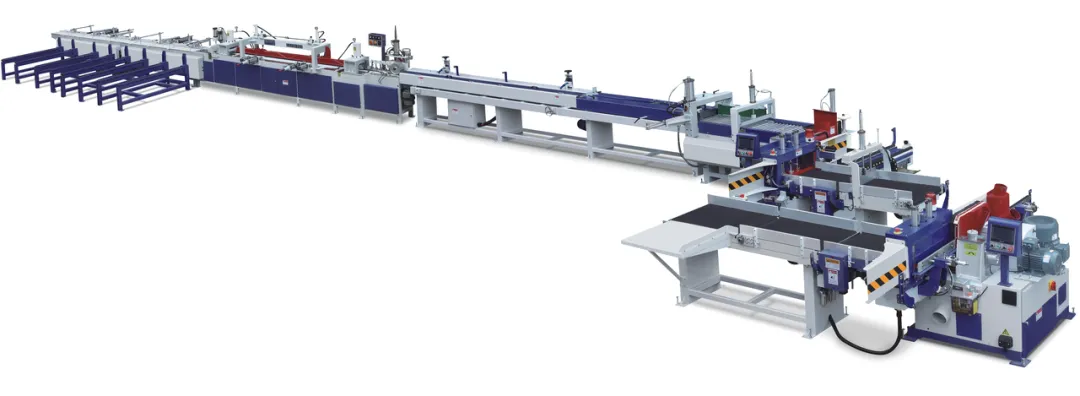

Het overschakelen naar een energiebewuster manier van houtverwerking betekent het hebben van uitrusting die ontworpen is om verspilling op elk niveau te minimaliseren. Moderne zaagmolenlijnen gebruiken laser-geleide positioneringssystemen, wat een enorme verbetering is ten opzichte van de oude handmatige aligneringsmethoden. Deze lasers helpen de machines het beste uit elke boomstam te halen, waardoor de benuttingsgraad met 18 - 22% toeneemt. Dat is alsof je meer waarde krijgt voor je geld bij elk stuk hout. Geautomatiseerde snaarlubricatiesystemen zijn nog een geweldige toevoeging. Ze passen biologisch afbreekbare koelmiddelen toe op het juiste moment en in de juiste hoeveelheden. Dit verlengt niet alleen de levensduur van de snaren met 40%, maar gebruikt ook minder vloeistof, waardoor er geld wordt bespaard en het beter is voor het milieu. Wanneer houtzagerijen verschillende zaagmolenconfiguraties bekijken, kiezen diegenen die vooruitdenken voor modulaire ontwerpen. Deze ontwerpen laten hen hun uitrusting in fasen upgraden, zonder de productie stil te leggen. Neem technologie voor vingerknoopbewerking als een voorbeeld. Het snijdt de hout met zoveel precisie dat het een materiaaluitkomstgraad van 98% kan bereiken, waarbij planken naadloos van begin tot eind aan elkaar worden gevoegd. En het doet dit allemaal terwijl het 30% sneller is dan traditionele verbindingstechnieken, terwijl de structurele integriteit wordt gegarandeerd die nodig is voor hoogwaardige bouwhout.

Strategische benaderingen voor duurzame houtopbrengstmaksimalisatie

In een concurrerende markt is het cruciaal voor houtzagerijen om het maximale uit elk stuk ruwhout te halen. De zagerijlijnen van vandaag gebruiken enige behoorlijk verbazingwekkende technologie om precies dat te doen. Ze beschikken over real-time AI-geactiveerde scanningsystemen die de vorm en structuur van elke stronk analyseren slechts 0,2 seconden voordat deze wordt verwerkt. Dit laat de machines automatisch de snijpatronen aanpassen, rekening houdend met dingen zoals knootten, de richting van het korrel en eventuele natuurlijke gebreken. Zo kunnen ze het herstelpercentage van premiumplanken vergroten met 15 - 20% in vergelijking met het gebruik van vaste snijpatronen. Stofbeheersysteemen zijn ook enorm gevorderd. Moderne cyclonische scheiders zijn zo efficiënt dat ze 99,8% van het deeltjesmateriaal kunnen vangen. In plaats van afval kan deze stof worden omgezet in biomassa-pellets of compositiematerialen, wat een extra inkomstenstroom oplevert. En in de behandelfaciliteiten kunnen waterrecyclingsystemen nu door middel van een meervoudig filtratieproces 90% van het water hergebruiken. Dit helpt niet alleen de omgeving, maar verlaagt ook de water- en utiliteitenkosten voor de zagerij.

Toekomstbestendige operaties door middel van aanpasbare zaagmolen technologie

De houtbewerkingsindustrie verandert voortdurend, en zagen hebben apparatuur nodig die kan aanpassen. De nieuwe generatie zaagmolen-technologie richt zich precies op dat doel. Transportbandsystemen zijn nu uitgerust met variabel-frequentiedrijven, wat betekent dat ze hun snelheid onmiddellijk kunnen veranderen van 0 tot 6 m/s. Dit maakt het eenvoudig om verschillende soorten hout te verwerken en verschillende producten te produceren. Diagnostische modulen die verbonden zijn met de cloud zijn alsof je een team van experts hebt dat over het apparaat waakt. Ze kunnen potentiële problemen 72 uur vooraf detecteren voordat een onderdeel mogelijk faalt en voorspellende onderhoudswaarschuwingen versturen. Dit helpt om ongeplande stilstanden te verminderen met 85%, zodat de productielijn soepel blijft lopen. In het droogproces combineren hybride systemen microwegestuurde verwarming met traditionele convectiemethoden. Deze innovatieve benadering vermindert de energieverbruik per plankvoet met 40% terwijl het nog steeds zorgt dat de vochtigheidsgraad van het hout minder dan 0,5% varieert. Met deze technologische vooruitgangen kunnen houtzagen gemakkelijk overschakelen tussen het produceren van standaard dimensionaal hout en specialiteitsproducten zoals vinger-gesloten structurele componenten, alles zonder een fortuin te hoeven uitgeven aan hersenslag.

Verbetering van de operationele veiligheid terwijl de energiekosten worden gekort

Moderne zaagmolen technologie draait niet alleen om energiebesparing; het gaat ook om het beschermen van werknemers, en deze twee doelen gaan vaak samen. Geautomatiseerde noodremmingssystemen zijn een goed voorbeeld. Ze kunnen een 2-ton wagenconstructie in slechts 0,8 seconden tot stilstand brengen, en terwijl ze dit doen, converteren ze de kinetische energie naar elektriciteit die hergebruikt kan worden. Dit beschermt niet alleen de werknemers, maar helpt ook bij energiebesparing. Ergonomische bedieningsinterfaces zijn ontworpen met de operator in gedachten. Ze hebben trilling-dempende platforms en cabines met gereguleerde luchtkwaliteit, wat vermoeidheid bij de operator vermindert. Wanneer werknemers minder moe zijn, maken ze minder fouten, en dat leidt tot een reductie van 60% op afval gerelateerd aan menselijke fouten. Infrarood barrièresystemen creëren een 360-graden beschermingszone rondom de snijbewerkingen. Als iemand binnen 1,5 meter van de gevaarlijke zone komt, schakelt het systeem het apparaat onmiddellijk uit. Deze veiligheidsfuncties voldoen niet alleen aan de strenge OSHA-normen, maar bijdragen ook aan een reductie van de energieverbruik met 12 - 18%. Door de manier waarop het apparaat wordt bediend te optimaliseren, zorgen ze ervoor dat er geen energie wordt verspild tijdens onnodige starts en stops.