Inzicht in productievereisten voor industriële zaagmolenoperaties

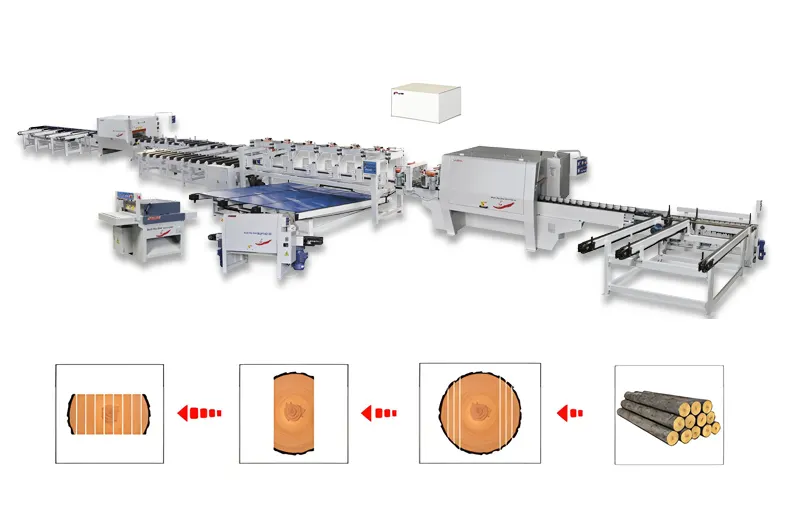

Het kiezen van de perfecte zaagmolenlijn is een beetje zoals het plannen van een grote roadtrip. Je moet weten waar je naartoe gaat en wat je onderweg tegenkomt. In het geval van een industriële zaagmolen betekent dat een goed onderzoek naar je dagelijkse verwerkingsvolumes en de kenmerken van de grondstoffen waarmee je werkt. Je moet dingen overwegen zoals de diameter van de stammen, hoeveel variatie er is in houtsoorten, en de afmetingen van de eindproducten die je wilt produceren. Een zaagmolenlijn die is ontworpen om 100 ton stammen per dag te verwerken, verschilt aanzienlijk van een lijn die is bedoeld voor 500 ton. De verschillen komen tot uiting in belangrijke aspecten zoals hoe duurzaam de messen moeten zijn en hoe geautomatiseerd het sorteerproces moet zijn. En laten we niet vergeten waar de zaagmolen operationeel is. Als je tropisch hardhout verwerkt, heb je bijvoorbeeld een snelsysteem nodig dat is versterkt en geavanceerde thermische compensatiefunctionaliteiten heeft. Dit helpt om de precisie van het snijden te behouden zelfs wanneer de werklast zwaar is, net zoals je een stevig voertuig en adequate koeling nodig hebt voor een lange, zware rit.

Optimalisatie van Efficiëntie Door Geavanceerde Zaagmolen Technologie

Houtzagerijlijnen van vandaag zijn uitgerust met enige behoorlijk verbazingwekkende technologie, alsof er een team van slimme assistenten achter de schermen werkt. Voorspellende onderhoudssystemen zijn een van deze spelveranderders. Ze analyseren dingen zoals trillingspatronen en thermische handtekeningen van de machinerie, wat helpt om te voorspellen wanneer er iets mis kan gaan en ongepland stilstand in de kiem te smoren. Variabele frequentiereden op de voermechanismen zijn nog een geweldige functie. Ze kunnen de snelheid van de zagerij in real-time aanpassen op basis van de dichtheid van de stammen, alsof een auto zijn snelheid aanpast terwijl hij een heuvel op of af gaat. Dit kan de energieconsumptie met tot wel 18% reduceren ten opzichte van oudere, vast-snelheidsystemen. Geïntegreerde vochtigheidsdetectiesensoren zijn ook belangrijk. Ze passen de droogparameters automatisch aan, zodat het hout consistent van kwaliteit komt en eventuele schade door hitte wordt geminimaliseerd. En voor operaties die snel moeten overschakelen tussen verschillende producten, zijn modulaire systemen essentieel. geconstrueerde zaagmolen productielijn ontwerpen zijn een levensredder. Ze laten toe om de snijvolgorde en sorteerparameters te wijzigen zonder veel tijd te hoeven steken in handmatige herkalibratie, waardoor het productieproces soepel en efficiënt blijft.

Aangepaste oplossingen voor diverse houtuitkomstspecificaties

Net zoals ieder huis verschillende behoeften heeft, heeft iedere zaagmolenoperatie unieke eisen wanneer het gaat om het hout dat het produceert. Voor bedrijven die structuur balken maken, hebben ze zware horizontale resaw systemen met laser-geleide positionering die nauwkeurig is tot binnen 0,15mm. Het is alsof je een super-nauwkeurige meetlint hebt voor de zaagmolen. Als je focus ligt op het verkrijgen van plakkerkwaliteit sneden, zijn dubbele circulaire zaag configuraties de beste keuze. Deze zagen kunnen automatisch overschakelen tussen de primaire en afwerpbladen, wat een gladde en hoge kwaliteit afwerking garandeert. In gebieden waar je een mengeling van verschillende houtsoorten verwerkt, zijn adaptieve spanning controle systemen cruciaal. Ze houden de bandzaag stabiel, ongeacht hoeveel de dichtheid van het hout verandert. En in regio's met hoge vochtigheid, zijn klimaat-gecontroleerde stofextractiesystemen essentieel. Ze helpen niet alleen de precisie van het snijden te handhaven, maar zorgen er ook voor dat de werkplek voldoet aan strikte veiligheidsnormen, creërend een gezonde en efficiënte werkomgeving.

Verlaging van de onderhoudskosten gedurende de levensduur in zaagmolenoperaties

Zorgen voor een zaagmolen is een beetje zoals zorgen voor een auto. Je wilt regelmatig onderhoud uitvoeren om het soepel te laten lopen en duurzame storingen te voorkomen. In de wereld van zaagmolens begint proactief onderhoudsbeleid met het kiezen van de juiste onderdelen. Carbide-tandbladen met nano-coating technologieën zijn een goed voorbeeld. Ze kunnen 40% langer meegaan in ruwe, abrasieve snijcondities, net zoals hoge-kwaliteit banden langer meegaan op oneffen wegen. Centraliserende smeringsystemen met programmeerbare intervalcontroles zijn ook belangrijk. Ze zorgen ervoor dat de tandwielen adequaat beschermd worden en kunnen de vetconsumptie met 25% verminderen. Predictieve analyseplatforms zijn nog een andere belangrijke tool. Ze analyseren dingen zoals motorstroompatronen en asdrogverslijtssnelheden, waardoor je onderdelen kunt vervangen tijdens geplande stilstanden, zodat je niet hoeft om te gaan met onverwachte storingen. En watergekoelde leidingssystemen hebben zich bewezen als zeer effectief. Ze houden de bladen op de juiste werktemperatuur tijdens continue productieloppen, wat hun levensduur verlengt en je op de lange termijn geld bespaart.

Maximaliseren van ROI door schaalbare zaagmolenconfiguraties

Slimme bedrijven denken altijd aan de toekomst, en wanneer het gaat om zaagmolenoperaties betekent dat het kiezen voor een configuratie die kan groeien met je behoeften. Toekomstgerichte ondernemingen zoeken naar uitbreidingsklaar ontwerp. Deze ontwerpen hebben gestandaardiseerde aansluitinterface, die lijken op universele stekkers waarmee het gemakkelijk is om nieuw materiaal toe te voegen, en ze hebben ook over specificatie in de stroomdistributiesystemen, wat ervoor zorgt dat er genoeg stroom is voor toekomstige upgrades. Productielijnen met modulaire add-on mogelijkheden zijn een groot voordeel. Ze laten je stapsgewijs je capaciteit vergroten, zonder dat je het hele systeem hoeft te vervangen, wat fantastisch is voor operaties die jaarlijks met 30% verwachten te groeien. Energieherwinningssystemen zijn nog een slimme functie. Ze vangen en hergebruiken de thermische energie uit de droogprocessen, wat tot wel 15% van de totale stroomverbruik van de installatie kan compenseren. En met geavanceerde simulatieprogramma's kunnen operateurs nu verschillende productiescenario's modelleren. Het is alsof je een testrit doet voordat je daadwerkelijk veranderingen doorvoert. Dit helpt bij het identificeren van eventuele flessenhalzen in het productieproces voordat je ze fysiek implementeert, waardoor je de uitrustingsoptimalisatie tijdens piekperiodes kunt maximaliseren en het beste uit je investering haalt.