Perché l'Efficienza Energetica è Importante nel Processo Moderno di Elaborazione del Legname

Oggi, le segherie si trovano in una posizione difficile. Devono mantenere il passo con le richieste di produzione, ma devono anche essere più rispettose dell'ambiente. Una parte importante di questa sfida è il consumo di energia. In una tipica segheria, i costi energetici possono rappresentare tra il 25% e il 40% delle spese operative totali. È un'enorme fetta di denaro! Pertanto, l'aggiornamento a attrezzature più efficienti dal punto di vista energetico è diventata una priorità principale. Le linee avanzate delle segherie sono ora dotate di sistemi motori intelligenti. Questi sistemi sono come avere un piccolo cervello che può dire al motore quanto potere utilizzare in base al tipo di legno da tagliare e alle specifiche esigenze di taglio. Di conseguenza, possono ridurre i sprechi di energia quando le macchine sono inattive fino al 35%. Poi ci sono i sistemi di recupero termico, che sono davvero rivoluzionari. Essi catturano il calore extra generato dalla frizione delle lame delle seghe e lo utilizzano per pre-asciugare il legname o alimentare altri sistemi ausiliari. Con questo tipo di innovazioni, le segherie possono rispettare gli standard di gestione energetica ISO 50001 mentre continuano a lavorare il legno a velocità superiori ai 150 metri al minuto, mantenendo la produzione fluida.

Ottimizzazione della Produzione attraverso un Disegno Intelligente di Segheria

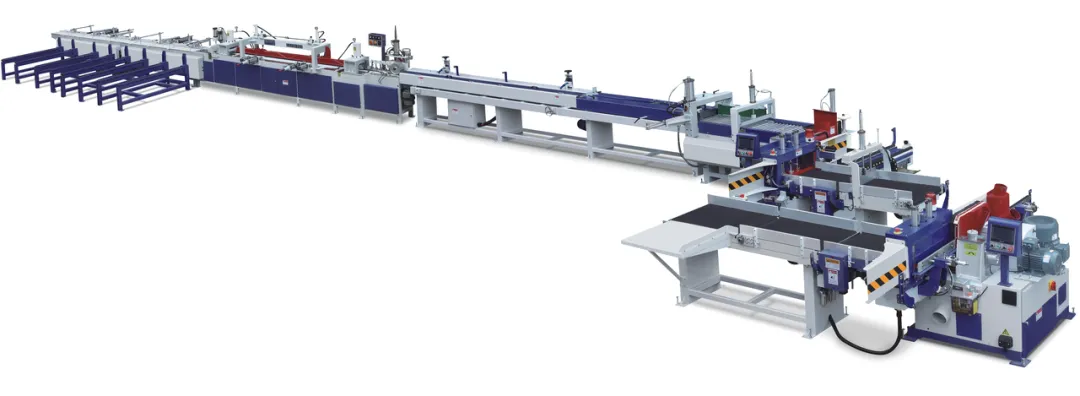

Passare a un modo più cosciente dal punto di vista energetico per il trattamento del legname significa avere attrezzature progettate per minimizzare i rifiuti ad ogni passaggio. Le linee di segheria moderne utilizzano sistemi di posizionamento guidati da laser, che rappresentano un enorme miglioramento rispetto ai vecchi metodi di allineamento manuale. Questi laser aiutano le macchine a trarre il massimo da ogni ceppo, aumentando il tasso di utilizzo del 18 - 22%. È come ottenere più valore per ogni pezzo di legno. I sistemi di lubrificazione automatica delle lame sono un'altra grande aggiunta. Applicano raffreddanti biodegradabili nei momenti giusti e in quantità appropriate. Questo non solo prolunga la vita delle lame del 40%, ma usa anche meno liquido, risparmiando denaro ed essendo più rispettoso dell'ambiente. Quando i mulini per il legname esaminano diverse configurazioni di segheria, quelli che guardano al futuro optano per progetti modulari. Questi progetti consentono loro di aggiornare il proprio equipaggiamento gradualmente, senza dover interrompere la produzione. Prendi tecnologia di lavorazione a giunto a dito come esempio. Taglia il legno con una precisione tale da raggiungere un tasso di utilizzo del materiale dell'98%, unendo le assi insieme senza soluzione di continuità dalla fine all'inizio. E lo fa tutto essendo velocissimo del 30% rispetto ai metodi tradizionali di incastellatura, garantendo sempre l'integrità strutturale necessaria per la produzione di legname di alta qualità.

Strategie per il Massimizzo Sostenibile del Rendimento del Legname

In un mercato competitivo, ottenere il massimo da ogni pezzo di legno grezzo è fondamentale per le segherie. Le linee di produzione delle segherie odierni utilizzano alcune tecnologie davvero straordinarie per fare proprio questo. Sono dotate di sistemi di scansione alimentati da intelligenza artificiale in tempo reale che analizzano la forma e la struttura di ogni tronco solo 0,2 secondi prima del suo trattamento. Questo permette alle macchine di regolare automaticamente i modelli di taglio, tenendo conto di elementi come nodi, la direzione del filo e eventuali difetti naturali. Di conseguenza, è possibile aumentare il tasso di recupero delle assi di prima qualità del 15 - 20% rispetto all'uso di modelli di taglio fissi. I sistemi di gestione della polvere hanno fatto passi avanti significativi. Gli separatori ciclonici moderni sono così efficaci da catturare il 99,8% delle particelle sospese. Invece di essere un rifiuto, questa polvere può essere trasformata in pellet di biomassa o materiali compositi, generando un ulteriore flusso di reddito. E negli impianti di trattamento, i sistemi di riciclo dell'acqua ora riescono a riutilizzare il 90% dell'acqua attraverso un processo di filtraggio a più stadi. Questo non solo aiuta l'ambiente, ma riduce anche i costi di acqua e servizi per la segheria.

Rendere le operazioni resilienti nel futuro grazie alla tecnologia adattiva per segherie

L'industria del lavorazione del legno è in continuo cambiamento, e le segherie hanno bisogno di attrezzature in grado di adattarsi. La nuova generazione di tecnologia per segherie si concentra proprio su questo aspetto. I sistemi di trasporto dispongono ora di invertitori di frequenza variabile, il che significa che possono cambiare istantaneamente la velocità da 0 a 6 m/s. Questo rende facile gestire diversi tipi di legno e produrre vari prodotti. I moduli diagnostici connessi al cloud sono come avere una squadra di esperti che sorveglia l'attrezzatura. Possono rilevare potenziali problemi 72 ore prima che un componente possa guastarsi e inviare allerte per la manutenzione predittiva. Ciò aiuta a ridurre il downtime non programmato del 85%, mantenendo la linea di produzione funzionante senza intoppi. Nel processo di essicazione, i sistemi ibridi combinano il riscaldamento assistito a microonde con metodi tradizionali di convezione. Questo approccio innovativo riduce il consumo di energia per piede lineare di legno del 40% assicurando allo stesso tempo che il contenuto di umidità del legno varii di meno dello 0,5%. Grazie a questi progressi tecnologici, le segherie possono facilmente passare dalla produzione di materiale ligneo dimensionale standard a prodotti speciali come componenti strutturali con giunture digitali, tutto senza dover spendere cifre esorbitanti per il riaddestramento.

Migliorare la sicurezza operativa riducendo i costi di energia

La tecnologia moderna per segherie non riguarda solo il risparmio di energia; è anche questione di proteggere i lavoratori, e spesso queste due finalità vanno a braccetto. I sistemi di frenata d'emergenza automatizzati ne sono un esempio lampante. Possono fermare un'unità di carro da 2 tonnellate in soli 0,8 secondi, e nel farlo convertono l'energia cinetica in elettricità riutilizzabile. Questo non solo protegge i lavoratori, ma aiuta anche a risparmiare energia. Le interfacce di controllo ergonomiche sono progettate tenendo conto dell'operatore. Hanno piattaforme con riduzione delle vibrazioni e cabine con qualità dell'aria controllata, il che riduce la fatica dell'operatore. Quando i lavoratori sono meno stanchi, commettono meno errori, e ciò riduce del 60% i rifiuti legati agli errori umani. I sistemi a barriera infrarossa creano una zona di protezione a 360 gradi intorno alle operazioni di taglio. Se una persona si avvicina entro 1,5 metri dalla zona pericolosa, il sistema arresta immediatamente l'attrezzatura. Queste funzionalità di sicurezza non solo rispettano i rigorosi standard OSHA, ma contribuiscono anche a una riduzione del consumo di energia del 12 - 18%. Ottimizzando il modo in cui l'attrezzatura opera, si assicura che l'energia non venga sprecata durante avviamenti e arresti inutili.