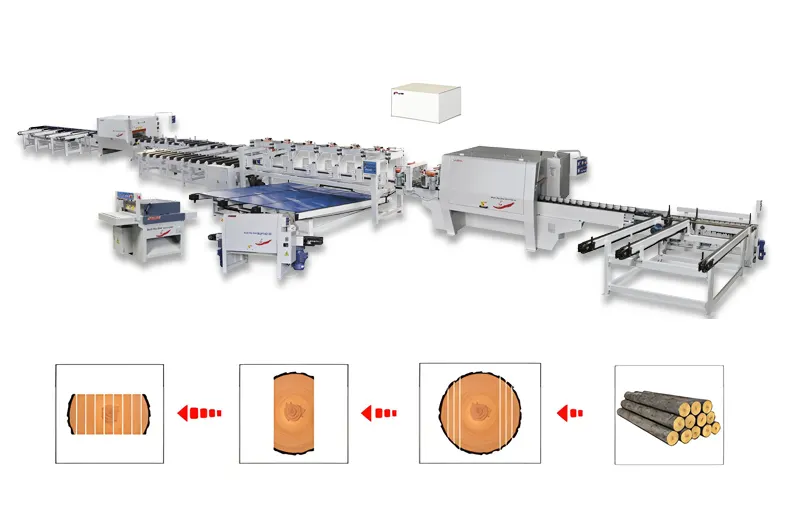

Comprensione delle Esigenze di Produzione per le Operazioni Industriali del Tronco

Scegliere la sega perfetta è un po' come pianificare un lungo viaggio in auto. Devi sapere dove stai andando e cosa incontrerai lungo il tragitto. Nel caso di una segheria industriale, questo significa dare un'occhiata attenta ai volumi di elaborazione giornaliera e alle caratteristiche dei materiali grezzi con cui lavorerai. Devi considerare cose come i diametri dei tronchi, quanto variano le specie di legno e le dimensioni dei prodotti finiti che vuoi produrre. Una linea di segheria progettata per gestire 100 tonnellate di tronchi al giorno è molto diversa da una concepita per 500 tonnellate. Le differenze si riflettono in aspetti importanti come la durata delle lame necessaria e l'automazione del processo di selezione. E non dimentichiamo l'ambiente in cui opera la segheria. Se stai lavorando legni duri tropicali, ad esempio, avrai bisogno di un sistema di taglio rinforzato con funzionalità avanzate di compensazione termica. Questo aiuta a mantenere il taglio preciso anche quando il carico di lavoro è elevato, proprio come avresti bisogno di un veicolo robusto e un adeguato raffreddamento per un lungo viaggio difficolt

Ottimizzazione dell'efficienza attraverso tecnologia avanzata per segherie

Le linee di segatura attuali sono dotate di alcune tecnologie davvero straordinarie, è come avere una squadra di assistenti intelligenti che lavorano in sottofondo. I sistemi di manutenzione predittiva sono uno di questi cambiamenti di gioco. Analizzano elementi come i modelli di vibrazione e le firme termiche delle macchine, il che aiuta a prevedere quando qualcosa potrebbe rompersi e a fermare il tempo di inattività imprevisto sul nascere. Gli invertitori di frequenza sui meccanismi di alimentazione sono un'altra grande funzionalità. Possono regolare la velocità della segheria in tempo reale in base alla densità dei tronchi, un po' come un'auto che regola la sua velocità mentre sale o scende una collina. Ciò può ridurre il consumo di energia fino al 18% rispetto ai sistemi più vecchi a velocità fissa. I sensori di rilevamento dell'umidità integrati sono altrettanto importanti. Essi regolano automaticamente i parametri di essiccazione, garantendo che il legname esca con una qualità costante e minimizzando eventuali danni causati dal calore. E per le operazioni che devono passare rapidamente da un prodotto all'altro, modular linea di produzione per segherie progettata i disegni sono un salvavita. Ti permettono di cambiare le sequenze di taglio e i parametri di ordinamento senza dover trascorrere molto tempo nella ricalibrazione manuale, mantenendo il processo produttivo fluido ed efficiente.

Soluzioni personalizzate per specifiche di output di legname diverse

Proprio come ogni casa ha bisogni diversi, ogni operazione di segheria ha le proprie esigenze uniche in termini di legname prodotto. Per impianti che producono travi strutturali, è necessario avere sistemi di risegatura orizzontale pesante con posizionamento guidato a laser preciso entro 0.15mm. È come avere una squadra di misurazione super-precisa per la segheria. Se il vostro obiettivo è ottenere tagli di qualità per compensato, le configurazioni con due seghe circolari sono la scelta migliore. Queste seghe possono passare automaticamente dalla lama principale a quella di finitura, garantendo una finitura liscia e di alta qualità. In luoghi dove si lavora una miscela di diverse specie di legno, i sistemi di controllo della tensione adattiva sono fondamentali. Mantengono stabile la sega a nastro, indipendentemente dalle variazioni di densità del legno. E in regioni ad alta umidità, i sistemi di estrazione della polvere controllati climaticamente sono essenziali. Non solo aiutano a mantenere la precisione del taglio, ma assicurano anche che il luogo di lavoro rispetti standard di sicurezza rigorosi, creando un ambiente di lavoro salutare ed efficiente.

Riduzione dei Costi di Manutenzione nel Corso della Vita nei Processi di Segheria

Prendersi cura di una segheria è un po' come prendersi cura di un'auto. Si desidera eseguire manutenzioni regolari per mantenerla in funzione correttamente e evitare guasti costosi. Nel mondo delle segherie, il piano di manutenzione proattiva inizia con la scelta dei componenti giusti. Le lame con punte in carburo dotate di tecnologie di rivestimento nano sono un grande esempio. Possono durare fino al 40% di più in condizioni di taglio dure e abrasive, proprio come i pneumatici di alta qualità possono durare di più su strade accidentate. I sistemi di lubrificazione centralizzati con controlli di intervallo programmabili sono altrettanto importanti. Assicurano che i meccanismi siano adeguatamente protetti e possono ridurre il consumo di grasso del 25%. Le piattaforme di analisi predittiva sono un altro strumento chiave. Analizzano elementi come i modelli di assorbimento della corrente dai motori e i tassi di usura delle rotule, consentendovi di pianificare il cambio delle parti durante i tempi morti previsti, così da non dover affrontare guasti imprevisti. E i sistemi guida raffreddati a acqua si sono dimostrati molto efficaci. Mantengono le lame alla temperatura operativa corretta durante le fasi di produzione continue, prolungandone la durata e risparmiandovi denaro a lungo termine.

Massimizzazione del ROI attraverso configurazioni di segheria scalabili

Le imprese intelligenti pensano sempre al futuro, e quando si parla di operazioni nei tronchi, questo significa scegliere una configurazione che possa crescere insieme alle tue esigenze. Le aziende orientate al futuro cercano progetti pronti per l'espansione. Questi progetti hanno interfacce di connessione standardizzate, che sono come prese universali che rendono facile aggiungere nuovo equipaggiamento, e hanno anche un sovrainsiempre dei sistemi di distribuzione dell'energia, garantendo abbastanza potenza per futuri aggiornamenti. Le linee di produzione con capacità di aggiunta modulare rappresentano un grande vantaggio. Consentono di aumentare gradualmente la propria capacità senza dover sostituire l'intero sistema, il che è ottimo per le operazioni che si aspettano di crescere del 30% all'anno. I sistemi di recupero energetico sono un'altra funzionalità intelligente. Catturano e riutilizzano l'energia termica dai processi di essiccazione, il che può compensare fino al 15% del consumo totale di energia della struttura. E con software di simulazione avanzato, gli operatori possono ora modellare diversi scenari di produzione. È come fare un test drive prima di apportare effettivamente modifiche. Ciò aiuta a identificare eventuali collo di bottiglia nel processo produttivo prima di implementarli fisicamente, permettendo di ottimizzare l'utilizzo degli equipaggiamenti durante i periodi di alta richiesta e di trarre il massimo dal proprio investimento.