چرا صرفهجویی در انرژی در پردازش چوب مدرن اهمیت دارد

این روزها، کارخانههای چوبکاری در موقعیت سختی قرار دارند. آنها باید با تقاضاهای تولیدی همگام باشند، اما باید همچنین دوستدار محیط زیستتر عمل کنند. یکی از بخشهای مهم این چالش مصرف انرژی است. در یک کارخانه چوبکاری معمولی، هزینههای انرژی میتوانند بین ۲۵٪ تا ۴۰٪ از کل هزینههای عملیاتی تشکیل دهند. این مقداری بزرگ از پول است! بنابراین، بهروزرسانی تجهیزات به صورت موثرتر از نظر مصرف انرژی به یکی از اولویتهای بالا تبدیل شده است. خطوط چوبکاری پیشرفته اکنون با سیستمهای هوشمند موتور مجهز شدهاند. این سیستمها شبیه به یک مغز کوچکی هستند که میتوانند به موتور بگویند که بر اساس نوع چوبی که قطع میشود و نیازهای خاص قطع، چقدر انرژی بکار ببرد. به این ترتیب، میتوانند وقتی ماشینها خامل هستند، از ضایعات انرژی تا ۳۵٪ کاهش دهند. سپس سیستمهای بازیابی حرارتی وجود دارند که واقعاً انقلابی هستند. این سیستمها حرارت اضافی حاصل از اصطکاک تیغهای چوبکاری را جمعآوری میکنند و آن را برای خشک کردن پیشدرآمد چوب یا تأمین نیاز سیستمهای فرعی دیگر استفاده میکنند. با این نوآوریها، کارخانههای چوبکاری میتوانند معیارهای مدیریت انرژی ISO 50001 را رعایت کنند در حالی که همچنان چوب را با سرعت بیش از ۱۵۰ متر در دقیقه پردازش میکنند و تولید را بدون وقفه ادامه میدهند.

بهینهسازی تولید از طریق طراحی هوشمند کارخانه پیلک

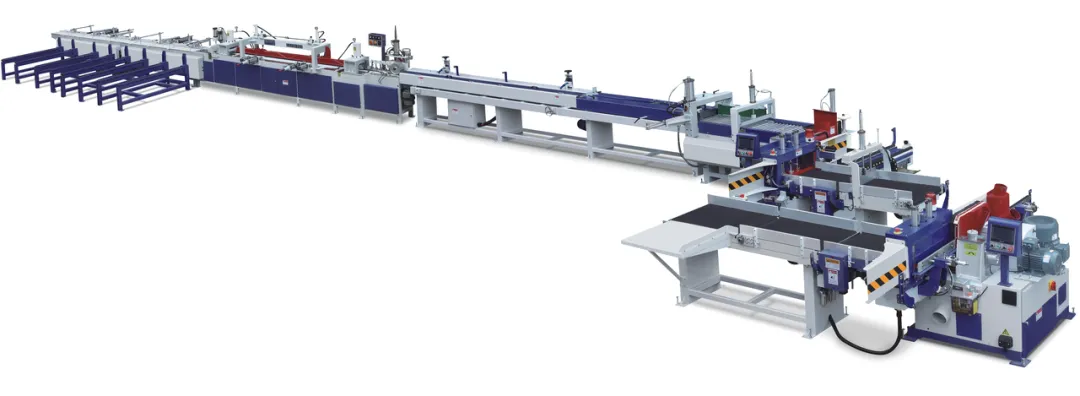

گذار به روشی مصرفآگاه انرژی برای پردازش چوب، داشتن تجهیزاتی را در نظر میگیرد که طراحی شده باشند تا زباله را در هر مرحله کمینه کنند. خطوط مدرن کارخانه پیلک از سیستمهای موقعیتیابی با لیزر استفاده میکنند، که بهبود قابل توجهی نسبت به روشهای قدیمی تنظیم دستی دارند. این لیزرها کمک میکنند ماشینها از هر گوشت چوب بیشترین استفاده را ببرند، نرخ استفاده را به میزان ۱۸ تا ۲۲٪ افزایش میدهند. این مثل این است که از هر قطعه چوب بیشترین بهره وری را بدست آورید. سیستمهای光滑 خودکار برای تیغها اضافهٔ دیگری هستند. این سیستمها مواد سردکننده قابل تجزیه زیستی را دقیقاً در زمان مناسب و به مقدار صحیح اعمال میکنند. این کار نه تنها عمر تیغها را به میزان ۴۰٪ افزایش میدهد، بلکه از مصرف کمتر مواد مایع نیز استفاده میکند که هم وجه کاهش هزینه و هم بهبود محیط زیست را دنبال میآورد. وقتی کارخانههای چوبکاری به تهیه پیکربندیهای مختلف کارخانه پیلک میپردازند، آنهایی که به آینده فکر میکنند، طرحهای ماژولی را انتخاب میکنند. این طرحها به آنها اجازه میدهد تا تجهیزات خود را به صورت مرحلهای به روز کنند بدون اینکه باید تولید را متوقف کنند. بگیرید فناوری پردازش گلوله اتصال به عنوان مثال، با دقتی به چنان حد که می تواند نرخ استفاده از مواد 98٪ را دستیابی کند، تا تخته ها را از ابتدای آنها تا انتهای آنها بدون هیچ شکافی متصل کند. و همه این کارها را در حالی انجام می دهد که 30٪ سریع تر از روش های سنتی اتصال است، در حالی که سازگاری ساختاری لازم برای چوب ساختمانی با کیفیت بالا را تضمین می کند.

رویکردهای استراتژیک برای حداکثر کردن عملکرد چوب پایدار

در بازار رقابتی، استفاده حداکثر از هر قطعه چوب خام برای کارخانجات تولید چوب امری حیاتی است. خطوط مدرن ساوات امروزه فناوریهای شگفتانگیزی را برای این منظور به کار میبرند. آنها دستگاههای اسکن مجهز به هوش مصنوعی در زمان واقعی دارند که شکل و ساختار هر گوشت چوب را فقط ۰٫۲ ثانیه قبل از پردازش تحلیل میکنند. این اجازه میدهد که ماشینها الگوهای برش را به صورت خودکار تنظیم کنند و عواملی مثل گرهها، جهت الیاف چوب و عیوب طبیعی را در نظر بگیرند. نتیجه این است که میزان بازیابی صفحات چوبی درجه بالا میتواند ۱۵ تا ۲۰٪ نسبت به استفاده از الگوهای برش ثابت افزایش یابد. همچنین، سیستمهای مدیریت گرد و غبار نیز بهبود یافتهاند. جداسازهای سیکلونی مدرن به اندازهای مؤثر هستند که میتوانند ۹۹٫۸٪ ذرات را جمعآوری کنند. به جای اینکه به عنوان زباله در نظر گرفته شود، این گرد و غبار میتواند به پلیتهای بیومس یا مواد مرکب تبدیل شود و درآمد اضافی ایجاد کند. و در تسهیلات درمان، سیستمهای بازیافت آب اکنون قادرند از طریق فرآیند فیلتراسیون چند مرحلهای، ۹۰٪ آب را بازیافت کنند. این کار نه تنها به محیط زیست کمک میکند بلکه هزینههای آب و خدمات عمومی را برای کارخانه کاهش میدهد.

محافظت از عملیات آینده با استفاده از فناوری تکنولوژیک پیشرفته برای کارخانههای تراشیدن چوب

صنعت پردازش چوب همواره در حال تغییر است و کارخانجات نیاز به تجهیزاتی دارند که بتوانند سازگار شوند. نسل جدید فناوری کارخانههای چوبکاری دقیقاً بر این موضوع تمرکز دارد. سیستمهای حمل و نقل اکنون مجهز به راندهای فرکانس متغیر هستند که به معنای این است که میتوانند سرعت خود را به صورت فوری از 0 تا 6 متر بر ثانیه تغییر دهند. این کار را آسان میکند که انواع مختلف چوب را مدیریت کرده و محصولات مختلف تولید کنیم. ماژولهای تشخیصی متصل به ابر شبیه به یک تیم از کارشناسانی هستند که روی تجهیزات نظارت میکنند. آنها میتوانند 72 ساعت قبل از شکست یک قطعه، مشکلات پتانسیل را شناسایی کرده و هشدارهای نگهداری پیشبینی شده ارسال کنند. این کار کمک میکند تا دوام غیرمنتظره توقف تولید را به میزان 85٪ کاهش دهد و خط تولید به طور مداوم جریان یابد. در فرآیند خشک کردن، سیستمهای ترکیبی گرمایش میکروویو را با روشهای معمولی تقارن ترکیب میکنند. این رویکرد نوآورانه مصرف انرژی را به میزان 40٪ کاهش میدهد در حالی که همچنان مطمئن میشود که محتوای رطوبت چوب تغییری کمتر از 0.5٪ داشته باشد. با این پیشرفتهای فناوری، کارخانههای چوبکاری میتوانند بین تولید چوب ساختمانی استاندارد و محصولات ویژه مثل قطعات ساختاری با جوینت انگشتی به راحتی عوض کنند بدون اینکه باید هزینه زیادی برای تغییر ابزار پرداخت کنند.

افزایش ایمنی عملیاتی همزمان با کاهش هزینههای انرژی

فناوری چوبکاری مدرن فقط درباره صرفهجویی در انرژی نیست؛ بلکه درباره حفظ امنیت کارگران هم است، و این دو هدف اغلب با هم همراه هستند. سیستمهای ترمز اضطراری خودکار نمونه برجستهای از این موضوع هستند. آنها میتوانند یک مجموعه اسکلتی ۲ تنی را در مدت زمان ۰٫۸ ثانیه متوقف کنند، و در حال انجام این کار، انرژی جنبشی را به برق تبدیل کرده و برای استفاده مجدد میگیرند. این کار نه تنها کارگران را محافظت میکند بلکه کمک میکند تا انرژی صرفهجویی شود. رابطهای کنترل ارگونومیک طراحی شدهاند با توجه به عملیاتکننده. آنها پلتفرمهایی با کاهش ارتعاش و کابینهایی با کیفیت هوای کنترلشده دارند که از خستگی عملیاتکننده جلوگیری میکنند. وقتی کارگران خسته نیستند، اشتباهات کمتری میکنند و این موضوع منجر به کاهش ۶۰٪ زباله مرتبط با خطای انسانی میشود. سیستمهای مانع فروسرخ یک منطقه محافظتشده ۳۶۰ درجه اطراف عملیات برش ایجاد میکنند. اگر شخصی در فاصله ۱٫۵ متری از منطقه خطر قرار بگیرد، سیستم به صورت فوری تجهیزات را خاموش میکند. این ویژگیهای امنیتی نه تنها معیارهای سخت OSHA را رعایت میکنند بلکه به کاهش مصرف انرژی بین ۱۲ تا ۱۸٪ کمک میکنند. با بهینهسازی نحوه عملکرد تجهیزات، مطمئن میشوند که انرژی در شروعها و توقفهای غیرضروری ضایع نشود.