درک نیازهای تولیدی برای عملیاتهای صنعتی ساومیل

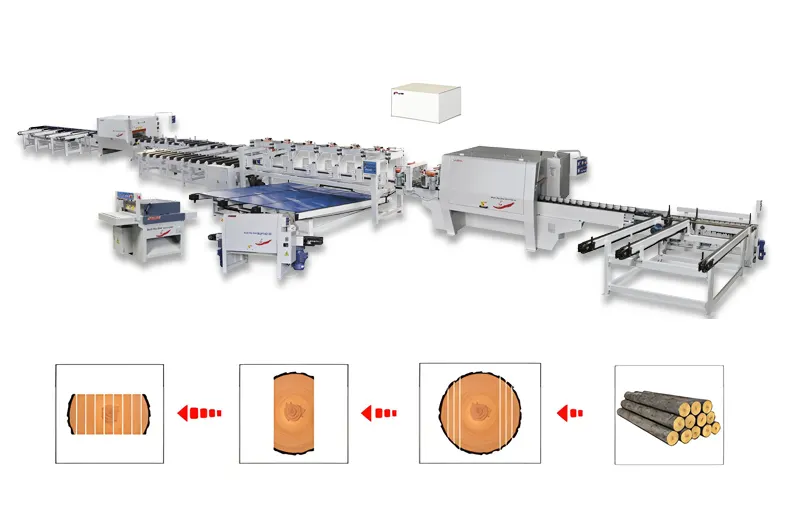

انتخاب خط تولید مناسب برای کارخانه تراشی مانند برنامهریزی یک سفر بلند با ماشین است. باید بدانید که به کجا میروید و در طول راه چه چیزهایی را مواجه خواهید شد. در مورد یک کارخانه تراشی صنعتی، این به معنای بررسی دقیق حجم پردازش روزانه و ویژگیهای مواد اولیهای است که با آنها کار میکنید. باید به مواردی مثل قطر گونههای چوب، میزان تنوع گونههای چوبی و ابعاد محصولات نهایی که قصد تولید آنها را دارید، توجه کنید. خط تولیدی که برای پردازش ۱۰۰ تن گون در روز طراحی شده است، بسیار متفاوت از یک خط که برای ۵۰۰ تن طراحی شده است. این تفاوتها در جنبههای مهمی مثل استحکام لازم برای تیغها و میزان خودکار بودن فرآیند مرتبسازی نشان میدهند. و فراموش نکنیم که محیط عملیاتی کارخانه تراشی نیز مهم است. اگر قصد پردازش چوب سخت منطقههای گرمسیری را دارید، نیاز به سیستمی برای تراشیدن که تقویت شده و ویژگیهای تعوض حرارتی پیشرفته دارد. این کار به دقت تراشیدن حتی تحت بار سنگین کمک میکند، همانطور که برای سفر بلند و سخت، نیاز به وسیله نقلیه مقاوم و سیستم تهویه مناسب دارید.

بهینهسازی کارایی با استفاده از فناوری پیشرفته ساوان

خطوط پیل کار امروزه با تکنولوژیهای شگفتانگیزی مجهز شدهاند که شبیه داشتن تیمی از کمکهای هوشمند در پس صحنه است. سیستمهای نگهداری پیشبین یکی از این تغییرات بزرگ هستند. آنها به تحلیل چیزهایی مثل الگوهای ارتعاش و نشانههای گرمایی ماشینآلات میپردازند، که به پیشبینی زمانی که چیزی اشتباه میشود کمک میکند و خرابی غیرمنتظره را جلوگیری میکند. رانندههای فرکانس متغیر روی مکانیسمهای تغذیه نیز ویژگی عالی دیگری هستند. آنها میتوانند سرعت پیل را بر اساس چگالی چوبها در حین کار به صورت واقعی تنظیم کنند، مانند یک ماشین که سرعت خود را در حال عبور از بالا یا پایین آمدن تپه تنظیم میکند. این موضوع میتواند مصرف انرژی را تا ۱۸٪ نسبت به سیستمهای قدیمی با سرعت ثابت کاهش دهد. حسگرهای تشخیص رطوبت یکپارچه نیز مهم هستند. آنها پارامترهای خشک کردن را به طور خودکار تنظیم میکنند تا کیفیت یکسان تولیدات را تضمین کرده و هرگونه آسیب ناشی از گرما را کاهش دهند. و برای عملیاتی که نیاز به تغییر سریع بین محصولات مختلف دارند، ماژولی خط تولید سازهسازی میل طراحیها یک نجاتدهنده هستند. آنها به شما امکان میدهد تا دنبالههای برش و پارامترهای مرتبسازی را بدون صرف زمان زیاد برای بازکالیبرинг دستی تغییر دهید، که فرآیند تولید را هموار و کارآمد نگه میدارد.

راهحلهای سفارشی برای مشخصات خروجی چوب متنوع

همانطور که هر خانه نیازهای متفاوتی دارد، هر عملیات تولید چوب در سوگیرخانه نیز نیازهای منحصربهفردی دارد. برای اماکن تولید تیرهای ساختاری، نیاز به سیستمهای بازپارچهسازی افقی سنگین با موقعیتیابی راهنمای لیزری است که دقت آن به اندازه 0.15 میلیمتر است. شبیه به داشتن یک نوار اندازهگیری بسیار دقیق برای سوگیرخانه است. اگر تمرکز شما بر کاتهای کیفیت ونیر است، پیکرههای دوبارهسازی دایرهای جفتی راه حل مناسبی هستند. این پیکرهها میتوانند به طور خودکار بین تیغ اصلی و تیغ نهایی جایگزینی کنند، که اطمینان حاصل کند که سطح صاف و با کیفیت بالا داشته باشد. در مکانهایی که مجموعهای از گونههای مختلف چوب پردازش میشود، سیستمهای کنترل فشار تطبیقی ضروری هستند. آنها چوببردار را ثابت نگه میدارند، حتی اگر چگالی چوب تغییر کند. و در مناطقی که رطوبت بالا دارند، سیستمهای استخراج غبار تحت کنترل آب و هوایی ضروری هستند. آنها نه تنها دقت برش را حفظ میکنند بلکه اطمینان میدهند که محیط کاری مطابق با استانداردهای امنیت مشدید باشد و محیط کار سالم و کارآمدی ایجاد کنند.

کاهش هزینههای نگهداری طولانی مدت در عملیات کارخانههای تراشیدن چوب

مراقبت از یک ارهبرقی کمی شبیه مراقبت از یک خودرو است. شما میخواهید نگهداری منظم انجام دهید تا کار آن بهخوبی ادامه یابد و از خرابیهای پرهمراه با هزینه جلوگیری کنید. در دنیای ارهبرقیها، برنامهریزی پیشگیرانه برای نگهداری با انتخاب قطعات مناسب آغاز میشود. تیغههای دندانهدار با نوک سختکاربید که با فناوریهای نانوپوششی تجهیز شدهاند، مثال خوبی هستند. آنها میتوانند در شرایط برش ساینده و سخت، 40٪ طولانیتر دوام بیاورند، دقیقاً مثل اینکه لاستیکهای با کیفیت در جادههای ناهموار طولانیتر دوام میآورند. سیستمهای مرکزی روغنکاری با کنترلهای زمانبندیشده قابل برنامهریزی نیز اهمیت زیادی دارند. آنها اطمینان حاصل میکنند که چرخدندهها بهدرستی محافظت میشوند و مصرف گریس را تا 25٪ کاهش میدهند. پلتفرمهای تحلیلی پیشبینیکننده نیز یک ابزار کلیدی دیگر هستند. آنها چیزهایی مثل الگوهای مصرف جریان موتور و نرخ سایش یاتاقانها را تحلیل میکنند و به شما اجازه میدهند تعویض قطعات را در زمانهای تعطیلی برنامهریزیشده انجام دهید، بنابراین با خرابیهای غیرمنتظره مواجه نخواهید شد. همچنین سیستمهای هدایت خنککننده با آب بهخوبی ثابت کردهاند که مؤثر هستند. آنها دمای تیغهها را در طول دورههای تولید مداوم در سطح بهینه حفظ میکنند، عمر تیغهها را افزایش میدهند و در بلندمدت پول شما را ذخیره میکنند.

بیشینه سازی بازده سرمایه گذاری از طریق پیکربندی های مقیاس پذیر کارخانه تراش

کسب و کارهای هوشمند همیشه درباره آینده فکر میکنند، و وقتی موضوع عملیات تولید چوب است، این به معنای انتخاب یک پیکربندی است که میتواند با نیازهای شما رشد کند. شرکتهای رو به جلو به طراحیهای آماده گسترش دقت میکنند. این طراحیها دارای واسطهای اتصال استاندارد هستند که شبیه به پلاگهای جهانی هستند و افزودن تجهیزات جدید را ساده میکنند، همچنین دارای برقرسانی بیش از حد هستند که اطمینان میدهد قدرت کافی برای بهبودات بعدی وجود دارد. خطوط تولید با توانایی افزودن ماژولی یک مزیت بزرگ است. این اجازه میدهد ظرفیت خود را به طور تدریجی افزایش دهید بدون اینکه باید سیستم کامل را جایگزین کنید، که برای عملیاتی که انتظار دارند هر ساله 30٪ رشد کنند، عالی است. سیستمهای بازیابی انرژی نیز ویژگی هوشمندی هستند. آنها انرژی گرمایی حاصل از فرآیندهای خشک کردن را جمعآوری و مجدد استفاده میکنند، که میتواند تا 15٪ از مصرف کل برق تسهیلات را جبران کند. و با نرمافزارهای پیشرفته شبیهسازی، عملیاتگران حالا میتوانند سناریوهای مختلف تولید را مدلسازی کنند. این مثل اجرای آزمایشی قبل از اعمال تغییرات واقعی است. این کمک میکند تا قبل از پیادهسازی فیزیکی، هر گردندهای در فرآیند تولید شناسایی شود، اجازه میدهد تا استفاده از تجهیزات را در دورههای تقاضای بالا بهینه کنید و بیشترین بهرهبرداری از سرمایهگذاری خود را بدست آورید.