Warum Energieeffizienz in der modernen Holzverarbeitung wichtig ist

Heutzutage befinden sich Holzwerke in einer schwierigen Lage. Sie müssen den Produktionsanforderungen gerecht werden, gleichzeitig aber auch umweltfreundlicher arbeiten. Ein großer Teil dieser Herausforderung ist der Energieverbrauch. In einem typischen Sägewerk können die Energiekosten zwischen 25 % und 40 % der gesamten Betriebsausgaben ausmachen. Das ist ein riesiger Betrag! Daher hat sich der Umbau auf energieeffizientere Anlagen zu einer Top-Priorität entwickelt. Moderne Sägewerksanlagen sind mit intelligenten Motorsystemen ausgestattet. Diese Systeme sind wie ein kleines Gehirn, das dem Motor sagen kann, wie viel Leistung er je nach Art des zu bearbeitenden Holzes und den spezifischen Schnittanforderungen verwenden soll. Dadurch können sie den Energieverbrauch bei Leerlauf um bis zu 35 % reduzieren. Dann gibt es thermische Rückgewinnungssysteme, die wirklich revolutionär sind. Sie fangen die zusätzliche Hitze auf, die durch die Reibung der Sägeblätter entsteht, und nutzen sie, um das Holz vorzutrocknen oder andere Hilfssysteme zu betreiben. Mit solchen Innovationen können Holzwerke die ISO 50001-Energiemanagementstandards einhalten, während sie Holz noch mit Geschwindigkeiten von über 150 Metern pro Minute verarbeiten, wodurch die Produktion reibungslos weiterläuft.

Produktionsoptimierung durch intelligente Sägewerksdesigns

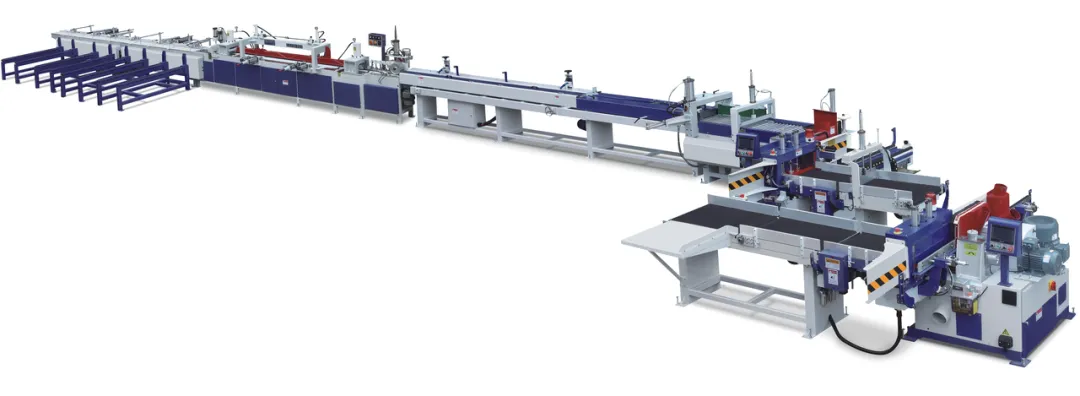

Den Wechsel zu einem energiebewussteren Holzverarbeitungsprozess bedeutet, Ausrüstung zu haben, die darauf ausgelegt ist, Verschwendung bei jedem Schritt zu minimieren. Moderne Sägewerkslinien verwenden lasergeführte Positionierungssysteme, was eine enorme Verbesserung gegenüber den alten manuellen Ausrichtungsmethoden darstellt. Diese Laser helfen den Maschinen, das Beste aus jedem Stamm herauszuholen, wodurch der Verwertungsgrad um 18 - 22 % gesteigert wird. Das ist so, als würde man mehr Wert für sein Geld mit jedem Stück Holz erzielen. Automatisierte Klingenschmierungssysteme sind eine weitere großartige Ergänzung. Sie applizieren biologisch abbaubare Kühlmittel genau zur richtigen Zeit und in den richtigen Mengen. Dies verlängert nicht nur die Lebensdauer der Klingen um 40 %, sondern verwendet auch weniger Flüssigkeit, was Kosten spart und besser für die Umwelt ist. Wenn Holzfäller zwischen verschiedenen Sägewerkskonfigurationen wählen, entscheiden sich jene, die vorausschauend denken, für modulare Designs. Diese Designs ermöglichen es ihnen, ihre Ausrüstung schrittweise zu aktualisieren, ohne die Produktion anhalten zu müssen. Nehmen fingerfuge-Verarbeitungstechnologie als Beispiel. Es schneidet das Holz mit einer solchen Präzision, dass es einen Materialausnutzungsgrad von 98 % erreichen kann und Bretter nahtlos von Ende zu Ende verbindet. Dabei arbeitet es um 30 % schneller als herkömmliche Fügetechniken und gewährleistet gleichzeitig die für hochwertiges Baubehölz erforderliche tragende Stabilität.

Strategische Ansätze zur nachhaltigen Maximierung des Holzertrags

In einem wettbewerbsintensiven Markt ist es entscheidend für Holzwerke, das Maximum aus jedem Stück Rohholz herauszuholen. Heutige Sägewerksanlagen nutzen dabei einige ziemlich erstaunliche Technologien. Sie verfügen über Echtzeit-Scansysteme mit KI-Unterstützung, die die Form und Struktur jedes Stammes nur 0,2 Sekunden vor der Verarbeitung analysieren. Dadurch können die Maschinen die Schnittmuster automatisch anpassen und dabei Dinge wie Knoten, Faserrichtung und natürliche Mängel berücksichtigen. Das Ergebnis ist ein Anstieg des Ertrags an Premium-Brettern um 15 - 20 % im Vergleich zur Verwendung fester Schnittvorlagen. Auch Staubmanagementsysteme haben enorme Fortschritte gemacht. Moderne Zyklon-Trenner sind so effektiv, dass sie 99,8 % der partikulären Materie einfangen können. Anstatt Abfall zu sein, kann dieser Staub in Biomasse-Pellets oder Kompositmaterialien umgewandelt werden, was einen zusätzlichen Umsatz erzeugt. Und in den Behandlungseinrichtungen können Wasserrecycling-Systeme mittels eines mehrstufigen Filterprozesses nun 90 % des Wassers wiederverwenden. Dies trägt nicht nur zur Umweltschutz bei, sondern senkt auch die Kosten für Wasser und Energie im Werk.

Zukunftssichere Operationen durch adaptive Sägewerks-Technologie

Die Holzverarbeitungsindustrie verändert sich ständig, und Sägewerke benötigen Ausrüstung, die sich anpassen kann. Die neue Generation von Sägewerkstechnologie konzentriert sich genau darauf. Förderanlagen verfügen nun über Frequenzumformer, was bedeutet, dass sie ihre Geschwindigkeit sofort zwischen 0 und 6 m/s ändern können. Dadurch ist es einfach, verschiedene Holzarten zu verarbeiten und verschiedene Produkte herzustellen. Diagnosemodule, die mit der Cloud verbunden sind, sind wie ein Team von Experten, das über die Ausrüstung wacht. Sie können potenzielle Probleme 72 Stunden vor einem möglichen Ausfall eines Komponenten erkennen und vorbeugende Wartungsmeldungen senden. Dies hilft dabei, unplanmäßige Downtimes um 85 % zu reduzieren und die Produktionslinie reibungslos laufen zu lassen. Im Trocknungsprozess kombinieren hybride Systeme mikrowellenunterstützte Erhitzung mit traditionellen Konvektionsmethoden. Dieser innovative Ansatz senkt den Energieverbrauch pro Brettfuß um 40 %, während gleichzeitig sichergestellt wird, dass die Feuchtigkeitsmenge des Holzes weniger als 0,5 % variiert. Mit diesen technologischen Fortschritten können Sägewerke problemlos zwischen der Produktion von Standardschwellen und Spezialprodukten wie Fingerschlossbauteilen wechseln, ohne einen hohen Betrag für Neuausstattungen ausgeben zu müssen.

Verbesserung der Betriebssicherheit bei gleichzeitiger Senkung der Energiekosten

Moderne Sägewerks-Technologie geht nicht nur um Energieeinsparungen; sie geht auch darum, die Arbeiter zu schützen, und diese beiden Ziele hängen oft eng zusammen. Automatisierte Notbremsysteme sind ein gutes Beispiel. Sie können eine 2-Tonnen-Tragwerksanordnung in nur 0,8 Sekunden anhalten und wandeln dabei die kinetische Energie in Elektrizität um, die wiederverwendet werden kann. Dies schützt nicht nur die Arbeiter, sondern hilft auch, Energie einzusparen. Ergonomische Bedienelemente werden mit dem Betreiber im Sinn entworfen. Sie haben vibrationsgedämpfte Plattformen und Kabine mit kontrollierter Luftqualität, was die Müdigkeit des Betreibers reduziert. Wenn Arbeiter weniger müde sind, machen sie weniger Fehler, und das senkt den durch menschliches Versagen verursachten Abfall um 60%. Infrarot-Schutzsysteme schaffen eine 360-Grad-Schutzzone um die Schneidoperationen herum. Wenn sich jemand innerhalb von 1,5 Metern der Gefahrenzone befindet, schaltet das System sofort die Geräte aus. Diese Sicherheitsfunktionen erfüllen nicht nur die strengen OSHA-Richtlinien, sondern tragen auch zu einer Reduktion des Energieverbrauchs um 12 - 18% bei. Durch die Optimierung der Arbeitsweise der Ausrüstung stellen sie sicher, dass Energie nicht bei unnötigen Starts und Stops verschwendet wird.