Verstehen von Produktionsanforderungen für industrielle Sägewerktätigkeiten

Die Wahl der perfekten Sägwerksanlage ist ein bisschen wie das Planen einer großen Roadtrip. Du musst wissen, wohin du gehst und was du unterwegs erwartet. Im Falle eines industriellen Sägewerks bedeutet das, einen genauen Blick auf deine täglichen Verarbeitungsmengen und die Eigenschaften der Rohstoffe zu werfen, mit denen du arbeitest. Dazu gehören Dinge wie die Durchmesser der Stämme, wie stark sich die Holzarten unterscheiden und die Abmessungen der fertigen Produkte, die du herstellen möchtest. Eine Sägwerksanlage, die 100 Tonnen Stämme pro Tag verarbeiten soll, unterscheidet sich sehr von einer, die für 500 Tonnen ausgelegt ist. Diese Unterschiede zeigen sich in wichtigen Aspekten wie der Haltbarkeit der Klingen und dem Automatisierungsgrad des Sortierprozesses. Und lass uns nicht den Betriebsumfeld des Sägewerks vergessen. Wenn du tropisches Hartholz verarbeitest, brauchst du zum Beispiel ein Schneidsystem, das verstärkt ist und fortschrittliche thermische Kompensationsfunktionen aufweist. Das hilft dabei, die Präzision des Schneidens auch bei hohem Arbeitsaufwand zu gewährleisten, genau wie du ein robustes Fahrzeug und eine ordnungsgemäße Kühlung für eine lange, anspruchsvolle Fahrt benötigst.

Effizienzoptimierung durch fortschrittliche Sägewerks-Technologie

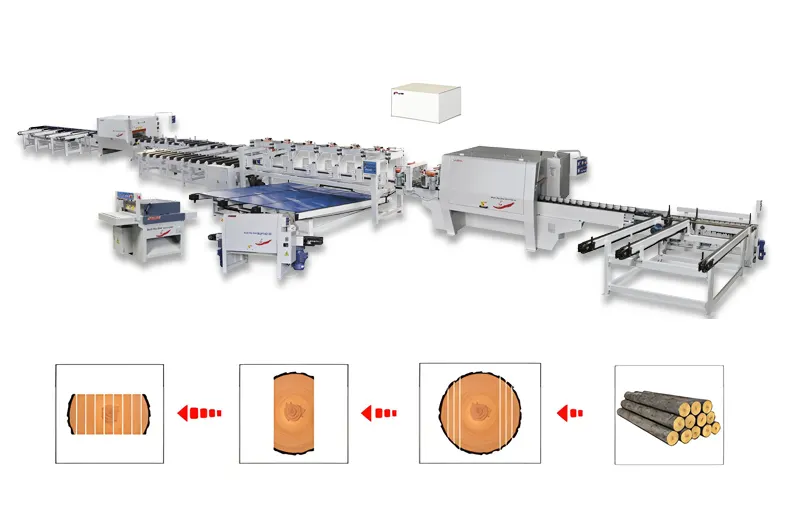

Heutige Sägwerksanlagen sind mit einigen ziemlich erstaunlichen Technologien ausgestattet, die einem Team intelligenter Assistenten hinter den Kulissen ähneln. Vorhersage-basierte Wartungssysteme sind eine dieser Spielveränderer. Sie analysieren Dinge wie Schwingungsmuster und thermische Signaturen der Maschinen, was hilft, vorherzusagen, wann etwas schief gehen könnte, und unplanmäßige Downtimes effektiv zu verhindern. Variabelfrequenzantriebe an den Fütterungsmechanismen sind eine weitere großartige Funktion. Sie können die Geschwindigkeit des Sägewerks in Echtzeit basierend auf der Dichte der Stämme anpassen, ähnlich wie ein Auto, das seine Geschwindigkeit anpasst, wenn es einen Hügel hinauf- oder hinunterfährt. Dadurch kann der Energieverbrauch um bis zu 18 % im Vergleich zu älteren, festgeschalteten Systemen reduziert werden. Integrierte Feuchtigkeitserkennungssensoren sind ebenfalls wichtig. Sie passen die Trocknungsparameter automatisch an, um sicherzustellen, dass das Holz mit konsistenter Qualität herauskommt und Schäden durch Hitze minimiert werden. Und für Betriebe, die schnell zwischen verschiedenen Produkten wechseln müssen, ist Modularität entscheidend. ingenieurtechnisch ausgerüstete Sägewerksproduktionslinie designs sind ein Lebensretter. Sie ermöglichen es Ihnen, die Schneidfolgen und Sortierparameter zu ändern, ohne viel Zeit für manuelle Neukalibrierung aufwenden zu müssen, wodurch der Produktionsprozess reibungslos und effizient bleibt.

Maßgeschneiderte Lösungen für unterschiedliche Holzausgabespezifikationen

Genau wie jedes Haus unterschiedliche Bedürfnisse hat, besitzen auch jede Sägereioperation eigene einzigartige Anforderungen hinsichtlich des von ihnen produzierten Holzes. Für Anlagen, die tragfähige Balken herstellen, benötigen sie leistungsstarke waagerechte Resawsysteme mit lasergeführter Positionierung, die auf 0,15 mm genau ist. Es ist so, als hätten Sie ein supergenaues Messband für die Sägemühle. Wenn Ihr Fokus darauf liegt, Schichtholzqualität zu erzielen, sind Doppelscheiben-Sägenkonfigurationen der richtige Weg. Diese Sägen können automatisch zwischen dem Haupt- und dem Schliffsschneid wechseln, um eine glatte und hochwertige Oberfläche sicherzustellen. An Orten, an denen eine Mischung aus verschiedenen Holzarten verarbeitet wird, sind adaptive Spannungssteuersysteme entscheidend. Sie halten die Bandsäge stabil, unabhängig davon, wie stark sich die Dichte des Holzes ändert. Und in Regionen mit hoher Feuchtigkeit sind klimageführte Staubextraktionssysteme essenziell. Sie tragen nicht nur zur Aufrechterhaltung der Präzision des Schneidens bei, sondern sorgen auch dafür, dass der Arbeitsplatz strengen Sicherheitsvorschriften entspricht und ein gesundes und effizientes Arbeitsumfeld schafft.

Reduzierung der Wartungskosten im Laufe der Lebensdauer in Sägewerkoperationen

Die Pflege einer Sägemühle ist ein bisschen wie die Pflege eines Autos. Sie möchten regelmäßige Wartungen durchführen, um einen reibungslosen Betrieb zu gewährleisten und teure Ausfälle zu vermeiden. In der Welt der Sägemühlen beginnt eine proaktive Wartungsplanung mit der Auswahl der richtigen Komponenten. Hartmetallbesetzte Klingen mit Nanokoating-Technologien sind ein gutes Beispiel. Sie können bei harten, abrasiven Schneidbedingungen 40 % länger halten, genau wie hochwertige Reifen auf unebenen Wegen länger halten. Zentralisierte Schmiersysteme mit programmierbaren Intervallkontrollen sind ebenfalls wichtig. Sie stellen sicher, dass die Zahnräder ordnungsgemäß geschützt werden und können den Verbrauch an Schmiere um 25 % reduzieren. Predictive Analytics-Plattformen sind ein weiteres Schlüsselwerkzeug. Sie analysieren Dinge wie Motorenspannmuster und Lagerverschleißraten, wodurch Sie Teilschadenersatz während geplaner Stillstandszeiten organisieren können, sodass Sie keine unvorhergesehenen Ausfälle erleben müssen. Und wassergekühlte Führungssysteme haben sich als sehr effektiv erwiesen. Sie halten die Klingen bei kontinuierlichen Produktionsläufen auf der richtigen Betriebstemperatur, was ihre Lebensdauer verlängert und Ihnen langfristig Geld spart.

Maximierung der Rendite durch skaliere Sägewerkskonfigurationen

Kluge Unternehmen denken immer an die Zukunft, und wenn es um Sägewerkoperationen geht, bedeutet das, eine Konfiguration auszuwählen, die mit den Bedürfnissen wächst. Zukunftsorientierte Unternehmen suchen nach ausbaufähigen Designkonzepten. Diese Designs verfügen über standardisierte Anschluss Schnittstellen, die wie universelle Steckdosen neue Geräte einfach hinzufügen lassen, und sie haben eine Überdimensionierung der Stromverteilsysteme, die sicherstellen, dass genügend Energie für zukünftige Upgrades verfügbar ist. Produktionslinien mit modularen Erweiterungsmöglichkeiten bieten einen großen Vorteil. Sie ermöglichen es, die Kapazität schrittweise zu erhöhen, ohne das gesamte System ersetzen zu müssen, was ideal für Betriebe ist, die jährlich um 30 % wachsen. Energierückgewinnungssysteme sind eine weitere intelligente Funktion. Sie fangen und verwenden die thermische Energie aus den Trocknungsprozessen wieder, was bis zu 15 % des Gesamtenergieverbrauchs der Anlage kompensieren kann. Mit fortschrittlicher Simulationssoftware können Betreiber verschiedene Produktions-Szenarien modellieren. Es ist so, als würde man einen Testlauf durchführen, bevor man tatsächlich Änderungen vornimmt. Dies hilft dabei, Engpässe im Produktionsprozess vor der praktischen Umsetzung zu identifizieren und so die Auslastung der Anlagen während Spitzenzeiten zu optimieren und das Beste aus Ihrer Investition herauszuholen.