Varför energieffektivitet är viktig i modern träbearbetning

I dag befinner sig träslantar i en svår situation. De måste hålla jämna steg med produktionens krav, men de måste också bli mer miljövänliga. En stor del av detta utmanande är energiförbrukningen. I en typisk sågverkslinje kan energikostnader utgöra mellan 25% och 40% av de totala driftskostnaderna. Det är en enorm del av pengarna! Därför har uppgradering till mer energieffektiv utrustning blivit en toppprioritet. Moderna sågverkslinjer är nu utrustade med smarta motorer. Dessa system är som att ha ett litet hjärna som kan säga motorn hur mycket kraft den ska använda baserat på vilken typ av trä som skärs och de specifika skarverefterkraven. Som resultat kan de minska energiförbrukningen när maskinerna är lediga med upp till 35%. Sedan finns det termiska återvinningssystem, vilka är verkligen revolutionerande. De fänger den extra värme som genereras av friktionen från sågbladen och använder den för att fördrypa träet eller driva andra bistandsystem. Med dessa typer av innovationer kan träslantar uppfylla ISO 50001-energihanteringsstandarder samtidigt som de fortfarande bearbetar trä med hastigheter över 150 meter per minut, vilket håller produktionen gående smidigt.

Optimering av produktion genom intelligent sågverksdesign

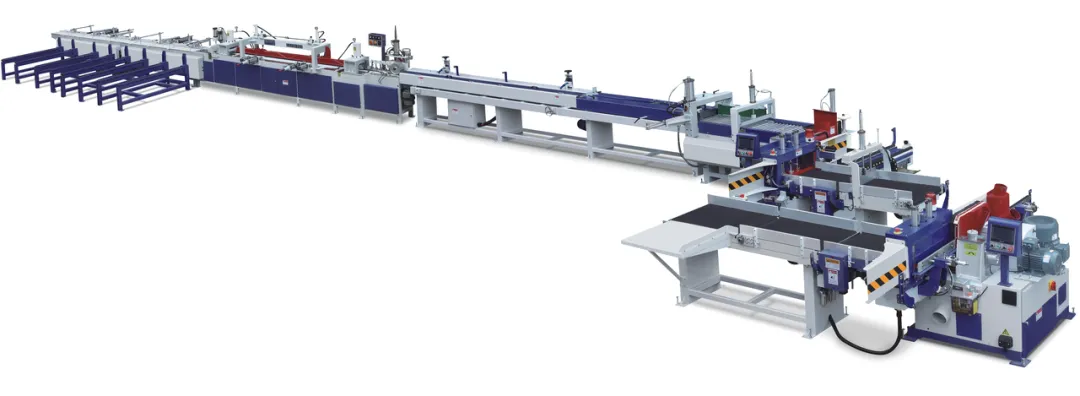

Att göra övergången till ett mer energibevusst sätt att bearbeta trä innebär att ha utrustning som är utformad för att minimera avfall på varje steg. Moderna sågverkslinjer använder laserstyrd positionering, vilket är en stor förbättring jämfört med de gamla manuella justeringsmetoderna. Dessa lasers hjälper maskinerna att få ut det mesta av varje stav, vilket ökar användningsgraden med 18 - 22%. Det är som att få mer värde för pengarna med varje bit trä. Automatiserade bladsmyrningsystem är en annan bra tillägg. De tillämpar biologiskt nedbrytbara köldmedier i precis rätt tid och i rätt mängd. Detta förlänger livslängden på bladen med 40% samtidigt som mindre vätska används, vilket sparar pengar och är bättre för miljön. När träverken undersöker olika sågverkskonfigurationer väljer de som tänker framåt modulära designer. Dessa design möjliggör för dem att uppgradera sin utrustning i steg utan att behöva stoppa produktionen. Ta teknik för fingerfogarbehandling som ett exempel. Det skär träet med sådan precision att det kan uppnå en materialutnyttjningsgrad på 98%, kopplar plankor samman smidigt från ände till ände. Och det gör allt detta samtidigt som det är 30% snabbare än traditionella fogmetoder, samtidigt som det säkerställer den strukturella integritet som krävs för högkvalitativ byggträs.

Strategiska Tillvägagångssätt för Maximering av Hållbar Timgodsproduktion

I en konkurrenskraftig marknad är det avgörande för träverk att få ut så mycket som möjligt av varje bit rått trä. Idag använder sawmill-linjerna några ganska fantastiska teknologier för just detta. De har realtidsbaserade AI-drivna skanningsystem som analyserar formen och strukturen på varje stav bara 0,2 sekunder innan den bearbetas. Detta gör det möjligt för maskinerna att automatiskt justera skärningsmönstren, med hänsyn till saker som knutar, trädets färgriktning och eventuella naturliga defekter. Som resultat kan de öka återvinningen av premiumklassade plankor med 15 - 20% jämfört med att använda fasta skärningsmallar. Stoftshanteringssystemen har också kommit långt. Moderna cyklonseparatörer är så effektiva att de kan fånga 99,8% av partikelmaterialet. Istället för att vara avfall kan detta stoft omvandlas till biomassa-pellets eller sammansatta material, vilket skapar en ytterligare inkomstkälla. Och i behandlingsanläggningarna kan vattenåtervinningssystem nu återanvända 90% av vattnet genom en flerstadig filtreringsprocess. Detta hjälper inte bara miljön utan minskar också vatten- och driftskostnaderna för verkets verksamhet.

Framtidsbevisade operationer genom anpassad sågverks teknik

Träbearbetningsindustrin förändras ständigt, och sågverk behöver utrustning som kan anpassa sig. Den nya generationen av sågverks teknik fokuserar just på detta. Transportbandsystem har nu variabelfrekvensdriv, vilket betyder att de kan ändra sin hastighet direkt från 0 till 6 m/s. Detta gör det enkelt att hantera olika typer av trä och producera olika produkter. Molnbaserade diagnostikmoduler är som att ha ett team av experter som tittar över utrustningen. De kan upptäcka potentiella problem 72 timmar innan en komponent kanske kommer att misslyckas och skicka ut prediktiva underhållsalarm. Detta hjälper till att minska oväntad nedtid med 85%, och håller produktionslinjen att gå smidigt. I torkprocessen kombinerar hybrid-system microwave-assisterad värme med traditionella konvektionsmetoder. Denna innovativa ansats minskar energiförbrukningen per fot tjocklek med 40% samtidigt som den säkerställer att träets fuktighetsinnehåll varierar mindre än 0,5%. Med dessa teknologiska framsteg kan träverk enkelt byta mellan att producera standarddimensionerat trä och specialprodukter som fingerfogade strukturella komponenter, allt utan att behöva spendera enorma summor på omekonomi.

Förbättra operativ säkerhet samtidigt som man minskar energikostnaderna

Modern sågverks teknik handlar inte bara om att spara energi; det handlar också om att hålla arbetare säkra, och dessa två mål går ofta hand i hand. Automatiserade nödbrakessystem är ett utmärkt exempel. De kan stoppa en 2-ton-vagnsassemblé på bara 0,8 sekunder, och samtidigt konverterar de den kinetiska energin till el som kan återanvändas. Detta skyddar inte bara arbetarna utan hjälper också till att spara energi. Ergonomiska styranterfall har designats med operatören i åtanke. De har vibrationssmältande plattformar och kabiner med reglerad luftkvalitet, vilket minskar operatörsutmatning. När arbetare inte är lika trötta gör de färre fel, och det minskar avfall relaterat till mänskliga fel med 60%. Infraröd barriersystem skapar en 360-graders skyddszon runt skärningsoperationerna. Om någon kommer inom 1,5 meter från farozonen stänger systemet omedelbart ner utrustningen. Dessa säkerhetsfunktioner uppfyller inte bara de strikta OSHA-standarden utan bidrar också till en minskning av energiförbrukningen med 12 - 18%. Genom att optimera hur utrustningen fungerar säkerställer de att energi inte spillas under onödiga startar och stopp.