De Ce Este Importantă Eficiența Energetică în Prelucrarea Modernă a Lemnului

În zilele noastre, uzinele de lemn se confruntă cu o situație dificilă. Trebuie să-și mențină ritmul cererii de producție, dar trebuie și să fie mai prietenoase cu mediul. O parte importantă a acestei provocări este reprezentată de consumul de energie. Într-o sawmill (uzină de tăiere a lemnului) obișnuită, cheltuielile cu energia pot reprezenta între 25% și 40% din cheltuielile operaționale totale. Este o sumă mare de bani! Prin urmare, trecerea la echipamente mai eficiente energetic a devenit o prioritate maximă. Linii de sawmill avansate sunt acum dotate cu sisteme motor inteligente. Aceste sisteme sunt ca un mic creier care poate să decidă câtă putere să folosească motorul în funcție de tipul de lemn tăiat și de cerințele specifice de tăiere. Ca urmare, ele pot reduce pierderile de energie când mașinile sunt inactives cu până la 35%. Apoi există sistemele de recuperare termică, care sunt cu adevărat revoluționare. Acestea capturează căldura extrasă generată de frecare a lozorilor de tăiere și o folosesc pentru a pre-susca lemnul sau pentru a alimenta alte sisteme auxiliare. Cu acest fel de inovații, uzinele de lemn pot să respecte standardele ISO 50001 de management al energiei, în timp ce procesează lemn la viteze superioare 150 metri pe minut, menținând astfel producția în mișcare fluentă.

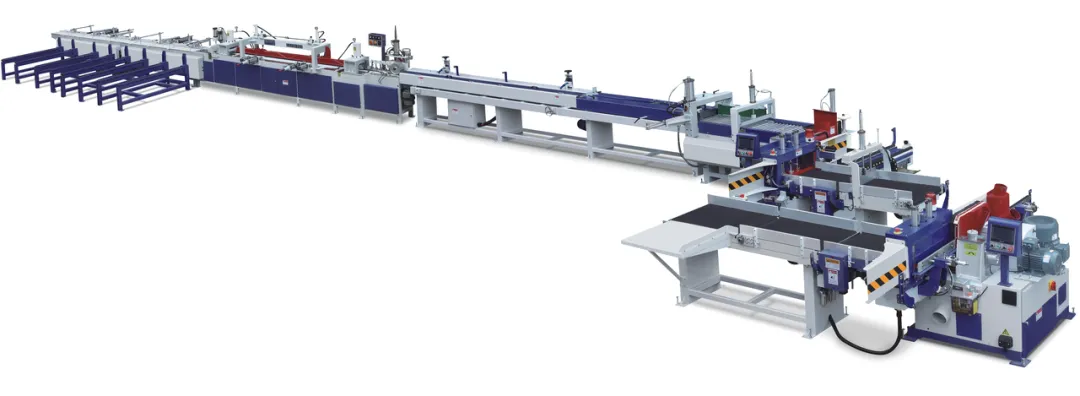

Optimizarea producției prin proiectarea inteligență a unităților de tăiere a lemnului

Trecerea la un mod mai conștient energetic de prelucrare a lemnului înseamnă să aibă echipamente concepute pentru a minimiza deșeurile la fiecare etapă. Linii moderne de unități de tăiere folosesc sisteme de poziționare ghidate prin laser, care reprezintă o îmbunătățire majoră față de metodele vechi de aliniere manuală. Aceste laseruri ajută mașinariile să se folosească cel mai bine de fiecare trunchi, creșând rata de utilizare cu 18 - 22%. Este ca și cum ai obține mai mult valoare pentru banii tăi cu fiecare bucată de lemn. Sistemele automate de lubrificare a cutelor sunt o altă adăugare excelentă. Ele aplică lichide răcoritoare biodisponibile exact când este nevoie și în cantități corecte. Acest lucru nu numai că prelungeste viața utilă a cutelilor cu 40%, dar folosește și mai puțin lichid, economisind bani și fiind mai prietenoase cu mediul. Când unitățile de prelucrare a lemnului analizează diferite configurări ale unităților de tăiere, cele care planifică pe termen lung optează pentru proiecte modulare. Aceste proiecte le permit să actualizeze echipamentele în etape, fără a trebui să oprească producția. Luați tehnologia de prelucrare a articulațiilor ca un exemplu. Taie lemnul cu o precizie atât de mare încât poate obține un rata de utilizare a materialelor de 98%, uniind plăcile împreună fără să se vadă jointurile, de la capătul la celălalt.Și face totul fiind cu 30% mai rapid decât metodele tradiționale de alipire, asigurând în același timp integritatea structurală necesară pentru lemnul de construcții de înaltă calitate.

Abordări Strategice pentru Maximalizarea Sustinabilă a Producției de Lemn

Într-un piață competitivă, a obținut cel mai mult din fiecare bucată de lemn brut este crucial pentru unitățile de prelucrare a lemnului. Liniile actuale de scurgerie a lemnului folosesc unele tehnologii destul de uimitoare pentru a face exact acest lucru. Acestea au sisteme de scaneare alimentate de IA în timp real care analizează forma și structura fiecărei trunchiuri doar 0,2 secunde înainte de a fi prelucrate. Acest lucru permite mașinilor să ajusteze automat modelele de tăiere, luând în considerare lucruri precum nodurile, direcția firului și orice defecțiuni naturale. Ca urmare, ele pot crește rata de recuperare a plăcuțelor de calitate premium cu 15 - 20% comparativ cu utilizarea unor modele fixe de tăiere. Sistemele de gestionare a prafurilor au făcut de asemenea pași mari. Separatorii ciclonici moderni sunt atât de eficienți încât pot captura 99,8% din materialele particulare. În loc să fie o deșețuie, acest praf poate fi transformat în pellete de biomasa sau materiale compuse, creând un flux de venituri suplimentar. Și în instalațiile de tratament, sistemele de reciclare a apei pot acum reutiliza 90% din apă prin intermediul unui proces de filtre multi-etape. Acest lucru nu numai că ajută mediul, dar reduce și costurile de apă și utilități pentru unitate.

Asigurarea operatiunilor pentru viitor prin tehnologia adaptiva a sabiarului

Industria de procesare a lemnului se schimbă în mod constant, iar sabloanele au nevoie de echipamente care să se adapteze. Noul generatie de tehnologie pentru sabloane se concentrează chiar pe acest lucru. Sistemele de transport au acum motoare cu reglare variabilă a frecvenței, ceea ce înseamnă că pot schimba viteza instantaneu între 0 și 6 m/s. Acest lucru facilitează manipularea diferitelor tipuri de lemn și producerea diverselor produse. Modulele de diagnostic conectate la cloud sunt ca și cum ai avea o echipă de experți care supraveghează echipamentul. Acestea pot detecta probleme potențiale cu 72 de ore înainte ca un component să poată să esueze și să trimită alerte de întreținere predictivă. Acest lucru contribuie la reducerea downtime-ului neprevăzut cu 85%, menținând linia de producție în mișcare fără probleme. În procesul de uscat, sistemele hibride combină încălzirea asistată cu microvalori cu metodele tradiționale de convecție. Această abordare inovatoare reduce consumul energetic pe picior cub de lemn cu 40%, în timp ce asigură că conținutul de umiditate al lemnului variază cu mai puțin de 0,5%. Cu aceste progrese tehnologice, sabloanele de lemn pot să comute ușor între producerea de materiale dimensionale standard și produse speciale, precum componente structurale cu articulații degetate, tot fără a trebui să cheltuiască o fortună pe reconfigurarea echipamentelor.

Îmbunătățirea siguranței operaționale în timp ce se reduc costurile de energie

Tehnologia modernă a serreriei nu este doar despre economisirea de energie; este, de asemenea, despre menținerea în siguranță a muncitorilor, iar aceste două obiective merg adesea pe aceeași linie. Sistemele automate de oprire de emergență sunt un exemplu principal. Ele pot opri o colecție de 2 tone în doar 0,8 secunde, și în timp ce fac asta, convertește energia cinetică în electricitate care poate fi reutilizată. Acest lucru protejează nu doar pe muncitori, dar contribuie și la economisirea de energie. Interfețele de control ergonomice sunt proiectate având în vedere operatorul. Acestea au platforme cu amortizare a vibrațiilor și cabine cu calitate aer controlată, ceea ce reduce obosirea operatorului. Când muncitorii nu sunt atât de obosiți, comit mai puține erori, iar acest lucru reducere cantitatea de deșeuri legate de eroarea umană cu 60%. Sistemele de barieră infraroșu creează o zonă protectivă de 360 de grade în jurul operațiunilor de tăiere. Dacă cineva ajunge la mai puțin de 1,5 metri de zona periculoasă, sistemul oprește imediat echipamentul. Aceste caracteristici de siguranță nu numai că îndeplinesc standardele stricte OSHA, dar contribuie și la o reducere a consumului de energie între 12 - 18%. Prin optimizarea modului în care funcționează echipamentele, se asigură că energia nu este speriată în timpul pornirilor și oprirelor neesențiale.