なぜエネルギー効率が現代の木材加工において重要なのか

最近、木材工場は厳しい状況にあります。生産需要に応え続けなければなりませんが、同時に環境に優しくなる必要があります。この課題の大きな一部はエネルギー消費です。典型的な製材所では、エネルギー費用が総運営費の25%から40%を占めています。それは非常に大きな金額です!そのため、よりエネルギー効率の良い設備へのアップグレードが最優先事項となっています。最先端の製材ラインにはスマートモーターシステムが搭載されています。これらのシステムは、まるで小さな脳のように働き、カットする木材の種類や具体的なカット要件に基づいてモーターにどのくらいの電力を使用すべきか指示します。その結果、機械がアイドル状態のときに最大35%までエネルギーの無駄を削減できます。さらに、熱回収システムも本当に革新的です。これらは、ソーイングブレードの摩擦によって発生する余分な熱を捉え、それを木材の事前乾燥や他の補助システムの電力供給に利用します。このような革新により、木材工場はISO 50001のエネルギーマネジメント基準を満たしながら、毎分150メートルを超える速度で木材を処理し、生産をスムーズに進めることができます。

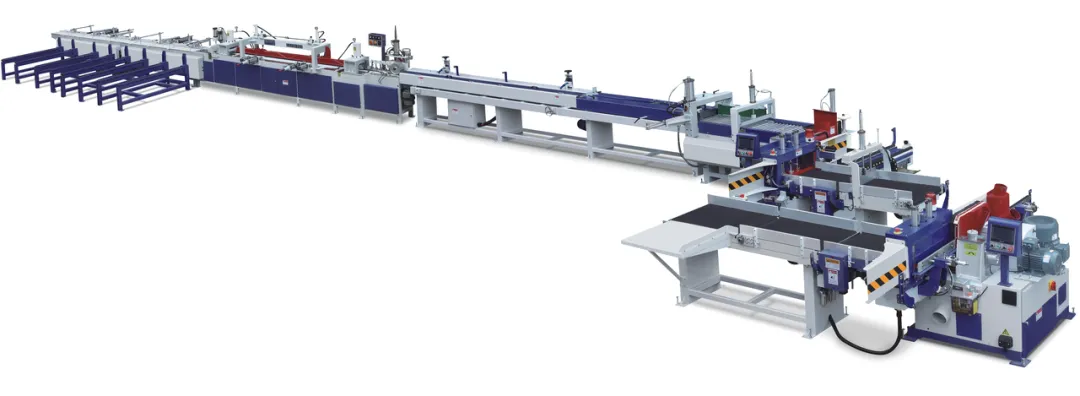

知能的な製材所設計による生産の最適化

木材加工におけるよりエネルギーに配慮した方法への切り替えは、廃棄物を最小限に抑えるために設計された設備を持つことを意味します。現代の製材ラインでは、レーザー誘導位置決めシステムが使用されており、これは古い手動アライメント方法よりも大幅な改善です。これらのレーザーは、機械が各丸太を最大限に活用するのに役立ち、利用率を18〜22%向上させます。それはまるで、木材ごとにコストパフォーマンスを高めるようなものです。自動刃潤滑システムも素晴らしい追加機能です。これらは、正確なタイミングと量で分解能のある冷却剤を適用します。これにより、刃の寿命が40%延びるだけでなく、少ない液体で済むため、コスト削減と環境保護につながります。製材所が異なる製材所構成を検討している場合、先を見越してモジュラー設計を選ぶことが増えています。これらの設計は、段階的に設備をアップグレードでき、生産を停止することなく対応可能です。 指関節加工技術 例えば、これほど精密に木材を切断できるため、98%の材料使用率を達成でき、板を端から端まで Seamless に接合できます。そして、伝統的な組み立て方法よりも30%速く作業を行いながら、高品質な建設用材に必要な構造的強度を確保します。

持続可能な木材生産量最大化のための戦略的アプローチ

競争の激しい市場では、木材工場にとって原木のすべての部分を最大限に活用することは非常に重要です。現代の製材ラインは、それを実現するための驚くべき技術を使用しています。各丸太が加工される直前、わずか0.2秒前にリアルタイムでAI搭載のスキャンシステムがその形状や構造を分析します。これにより、機械は自動的にカットパターンを調整し、節や木目方向、自然な欠陥などを考慮することができます。その結果、固定カットテンプレートを使用する場合と比較して、高級グレードの板材の回収率を15〜20%向上させることができます。また、ダスト管理システムも大幅に進化しました。現代のサイクロニックセパレーターは、粒子状物質の99.8%を捕獲するほど効果的です。この粉塵は廃棄物ではなく、バイオマスペレットや複合材料に変えることができ、新たな収益源となります。さらに、処理施設では多段階フィルトレーションプロセスを通じて90%の水を再利用できる水循環システムが導入されています。これは環境保護に貢献するだけでなく、製材所の水や公共料金のコスト削減にもつながります。

適応型ソーミル技術による将来に備えた操業

木材加工業界は常に変化しており、製材所には適応できる設備が必要です。次世代の製材技術はまさにその点に焦点を当てています。コンベアシステムには変頻駆動が搭載されており、0から6 m/sの範囲で瞬時に速度を変更できます。これにより、さまざまな種類の木材を取り扱い、多様な製品を生産することが容易になります。クラウド接続の診断モジュールは、まるで専門家のチームが設備を見守っているかのように機能します。これらは部品が故障する可能性のある72時間前に潜在的な問題を検出し、予測保守アラートを送信します。これにより、計画外のダウンタイムを85%削減し、生産ラインをスムーズに稼働させることができます。乾燥プロセスでは、マイクロ波支援加熱と従来の対流法を組み合わせたハイブリッドシステムが採用されています。この革新的なアプローチにより、1板フットあたりのエネルギー消費量を40%削減しながら、木材の含水率を0.5%以内に抑えることができます。これらの技術的進歩により、製材所は大規模な再装備費用をかけずに、標準寸法の木材製品と指ジョイント構造部材などの専用製品との間で簡単に切り替えることが可能です。

運用の安全性を高めながらエネルギー費用を削減する

現代の製材所技術は、エネルギーを節約することだけでなく、労働者の安全を確保することにも関係しており、この2つの目標はしばしば密接に関連しています。自動緊急ブレーキシステムはその典型的な例です。これらは、わずか0.8秒で2トンのキャリッジアセンブリを停止させることができ、その過程で運動エネルギーを再利用可能な電力に変換します。これにより、労働者を保護するだけでなく、エネルギーも節約できます。エргonomic制御インターフェースは、オペレーターを念頭に置いて設計されています。振動を吸収するプラットフォームや空気質が管理されたキャビンが装備されており、これによりオペレーターの疲労が軽減されます。作業者が疲れにくいと、ミスが少なくなり、人為的なエラーに関連する廃棄物が60%削減されます。赤外線バリアーシステムは、切断作業の周りに360度の保護ゾーンを作成します。人が危険区域から1.5メートル以内に近づいた場合、システムは直ちに機器を停止します。これらの安全機能は、厳しいOSHA基準を満たすだけでなく、エネルギー消費を12〜18%削減するのに貢献します。設備の運用方法を最適化することで、不要な起動や停止によるエネルギーの無駄を防ぎます。