Mengapa Efisiensi Energi Penting dalam Pengolahan Kayu Modern

Akhir-akhir ini, pabrik kayu berada dalam situasi yang sulit. Mereka harus memenuhi permintaan produksi, tetapi juga harus lebih ramah lingkungan. Salah satu bagian besar dari tantangan ini adalah konsumsi energi. Di sebuah sawmill biasa, biaya energi bisa mencapai antara 25% hingga 40% dari total pengeluaran operasional. Itu merupakan sejumlah uang yang sangat besar! Oleh karena itu, beralih ke peralatan yang lebih hemat energi telah menjadi prioritas utama. Baris sawmill modern dilengkapi dengan sistem motor pintar. Sistem-sistem ini seperti memiliki otak kecil yang dapat memberi tahu motor berapa banyak daya yang harus digunakan berdasarkan jenis kayu yang dipotong dan persyaratan pemotongan tertentu. Sebagai hasilnya, mereka dapat mengurangi pemborosan energi ketika mesin tidak aktif hingga 35%. Lalu ada sistem pemulihan termal, yang benar-benar revolusioner. Mereka menangkap panas tambahan yang dihasilkan oleh gesekan mata gergaji dan menggunakannya untuk mendrying kayu secara pra-proses atau memperkuat sistem auxiliari lainnya. Dengan inovasi semacam ini, pabrik kayu dapat memenuhi standar manajemen energi ISO 50001 sambil tetap memproses kayu pada kecepatan lebih dari 150 meter per menit, menjaga produksi tetap berjalan lancar.

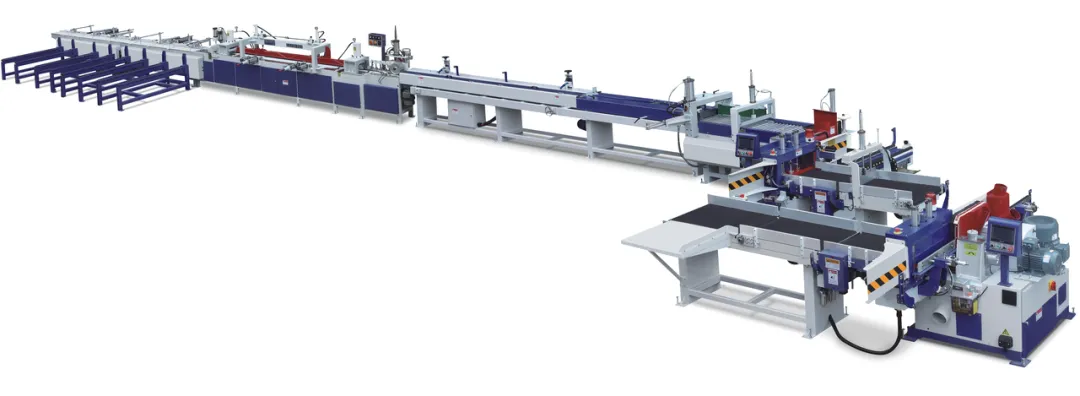

Mengoptimalkan Produksi Melalui Desain Pabrik Penggilingan Kayu yang Cerdas

Beralih ke metode pengolahan kayu yang lebih sadar energi berarti memiliki peralatan yang dirancang untuk meminimalkan limbah pada setiap tahap. Lini pabrik penggilingan kayu modern menggunakan sistem pemosisian yang dibimbing laser, yang merupakan peningkatan besar dibandingkan metode penyelarasan manual lama. Laser ini membantu mesin untuk memaksimalkan penggunaan setiap batang kayu, meningkatkan tingkat pemanfaatan hingga 18 - 22%. Itu seperti mendapatkan hasil lebih banyak dari setiap potong kayu. Sistem pelumasan otomatis untuk mata pisaupun menjadi tambahan yang hebat. Mereka menerapkan pendingin biodegradable pada waktu dan jumlah yang tepat. Ini tidak hanya memperpanjang umur mata pisaunya hingga 40%, tetapi juga menggunakan lebih sedikit cairan, menghemat uang dan lebih ramah lingkungan. Ketika pabrik kayu mempertimbangkan konfigurasi pabrik penggilingan yang berbeda, mereka yang berpikir ke depan memilih desain moduler. Desain-desain ini memungkinkan mereka untuk meningkatkan peralatan secara bertahap tanpa harus menghentikan produksi. Ambil teknologi pemrosesan sendi jari sebagai contoh. Ini memotong kayu dengan presisi sehingga dapat mencapai tingkat penggunaan bahan 98%, menyatukan papan secara mulus dari ujung ke ujung. Dan semuanya dilakukan sambil 30% lebih cepat daripada metode penyambungan tradisional, sambil tetap memastikan integritas struktural yang diperlukan untuk kayu konstruksi berkualitas tinggi.

Pendekatan Strategis untuk Meningkatkan Hasil Kayu Berkelanjutan

Dalam pasar yang kompetitif, memanfaatkan sepenuhnya setiap potong kayu mentah sangat krusial bagi pabrik kayu. Saat ini, lini penggilingan kayu menggunakan teknologi yang cukup luar biasa untuk melakukan hal tersebut. Mereka memiliki sistem pemindaian berbasis AI waktu-nyata yang menganalisis bentuk dan struktur setiap batang kayu hanya 0,2 detik sebelum diproses. Hal ini memungkinkan mesin untuk secara otomatis menyesuaikan pola pemotongan, dengan mempertimbangkan hal-hal seperti simpul, arah serat kayu, dan cacat alami lainnya. Sebagai hasilnya, mereka dapat meningkatkan tingkat pemulihan papan kelas premium sebesar 15 - 20% dibandingkan dengan menggunakan template pemotongan tetap. Sistem manajemen debu juga telah berkembang pesat. Separator siklon modern begitu efektif sehingga dapat menangkap 99,8% partikel debu. Sebagai gantinya, debu ini dapat diubah menjadi pellet biomassa atau bahan komposit, menciptakan aliran pendapatan tambahan. Dan di fasilitas pengolahan, sistem daur ulang air sekarang mampu mengulasi 90% air melalui proses penyaringan multistage. Ini tidak hanya membantu lingkungan tetapi juga mengurangi biaya air dan utilitas untuk pabrik.

Mengamankan Operasi di Masa Depan Melalui Teknologi Pabrik Penggilingan Kayu yang Adaptif

Industri pengolahan kayu terus berubah, dan pabrik kayu membutuhkan peralatan yang dapat beradaptasi. Generasi baru teknologi pabrik sawmill fokus pada hal tersebut. Sistem konveyor sekarang memiliki penggerak frekuensi variabel, yang berarti mereka bisa langsung mengubah kecepatan dari 0 hingga 6 m/detik. Ini memudahkan penanganan berbagai jenis kayu dan menghasilkan berbagai produk. Modul diagnostik yang terhubung ke awan seperti memiliki tim ahli yang mengawasi peralatan. Mereka dapat mendeteksi potensi masalah 72 jam sebelum komponen mungkin gagal dan mengirimkan peringatan pemeliharaan prediktif. Hal ini membantu mengurangi waktu downtime tak terencana sebesar 85%, menjaga jalur produksi tetap berjalan lancar. Dalam proses pengeringan, sistem hibrida menggabungkan pemanasan bantuan mikrogelombang dengan metode konveksi tradisional. Pendekatan inovatif ini mengurangi konsumsi energi per kaki papan sebesar 40% sambil tetap memastikan bahwa kadar air kayu bervariasi kurang dari 0,5%. Dengan perkembangan teknologi ini, pabrik kayu dapat dengan mudah beralih antara memproduksi kayu ukuran standar dan produk khusus seperti komponen struktural dengan sambungan jari, tanpa harus mengeluarkan banyak uang untuk retooling.

Meningkatkan Keselamatan Operasional Sambil Mengurangi Biaya Energi

Teknologi pabrik sawit modern bukan hanya tentang menghemat energi; tetapi juga tentang menjaga keselamatan pekerja, dan kedua tujuan ini sering kali saling berkaitan. Sistem pengereman darurat otomatis adalah contoh utama. Mereka dapat menghentikan rangkaian karung seberat 2 ton dalam waktu hanya 0,8 detik, dan sambil melakukannya, mereka mengonversi energi kinetik menjadi listrik yang dapat digunakan kembali. Ini tidak hanya melindungi pekerja tetapi juga membantu menghemat energi. Antarmuka kontrol ergonomis dirancang dengan mempertimbangkan operator. Mereka memiliki platform yang meredam getaran dan kabin dengan kualitas udara terkendali, yang mengurangi kelelahan operator. Ketika pekerja tidak terlalu lelah, mereka membuat lebih sedikit kesalahan, dan itu mengurangi limbah yang dihasilkan oleh kesalahan manusia hingga 60%. Sistem penghalang inframerah menciptakan zona pelindung 360 derajat di sekitar operasi pemotongan. Jika seseorang berada dalam jarak 1,5 meter dari zona bahaya, sistem secara langsung mematikan peralatan. Fitur keselamatan ini tidak hanya memenuhi standar ketat OSHA tetapi juga berkontribusi pada pengurangan konsumsi energi sebesar 12 - 18%. Dengan mengoptimalkan cara peralatan beroperasi, mereka memastikan bahwa energi tidak terbuang selama mulai dan berhenti yang tidak perlu.