A termelési követelmények ismertsége az ipari vágóüzemi műveletek szempontjából

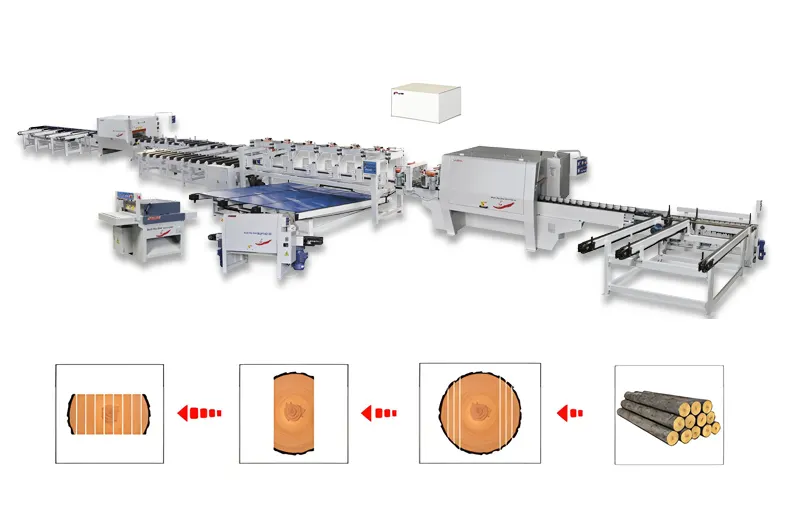

A tökéletes feldaraboló soros választása egy kicsit olyan, mint egy hosszú útterv elkészítése. Tudni kell, hogy merre megyünk és mit találunk útjainkon. Az ipari feldaraboló esetében ez azt jelenti, hogy részletesen meg kell néznünk a napi feldolgozási mennyiségeket és a felhasznált nyersanyagok tulajdonságait. Figyelembe kell venni például a fa törzsök átmérőjét, a fafajták változását és a kívánt végtermékek méreteit. Egy naponta 100 tonna törzs feldolgozására tervezt feldaraboló soros nagyon más, mint az, amely 500 tonnát kezel. A különbségek fontos aspektusokban jelennek meg, például abban, milyen tartósaknak kell lenniük a lészeknek és milyen automatizáltnak kell lenniük a rendezési folyamatnak. Ne felejtsük el a feldaraboló működésének környezetét sem. Ha trópusi keményfát dolgozunk fel, akkor egy erősített és haladó hőszabályozással rendelkező vágórendszert kell használnunk. Ez segít abban, hogy pontos maradjon a vágás, még akkor is, ha a munkaterhelés magas, éppúgy, mint ahhoz, hogy egy hosszú, nehéz útra egy erős jármű és megfelelő hűtés szükséges.

A hatékonyság optimalizálása fejlett vágóház-technológiával

A mai vágószalagok olyan elnagyító technológiával vannak felruházva, mintha egy csapat okos segéd lenne a háttérben. A prediktív karbantartási rendszerek egyik ilyen játékos változtatás. Ezek elemzik a gépjegyzékek rezgési mintáit és hőjelzeteit, ami segít arra, hogy megpróbálják előre jelezni, amikor valami rosszul menne, és megakadályozzák az öntudatos leállásokat. A változó frekvenciájú hajtások a szolgáltató mechanizmusokon egy másik jó jellemző. Valós időben igazíthatják a vágószalag sebességét a fa törzs sűrűségének függvényében, mintha egy autó igazítaná a sebességét azzal, hogy fel vagy lefelé megy egy hegyen. Ez 18%-ig csökkentheti az energiafogyasztást régebbi, rögzített sebességű rendszerekhez képest. Az integrált nedvesség érzékelő érzékelők is fontosak. Automatikusan igazítják a szárítási paramétereket, így biztosítják a fa anyag konzisztens minőségét, és minimalizálják a hőt okozott károkat. És azoknak a műveleteknek, amelyek gyorsan kell váltaniuk a termékek között, moduláris tervezett vágóüzemi termelési sor a tervek életmentők. Lehetővé teszik a vágási sorrendek és rendezési paraméterek módosítását anélkül, hogy sok időt keltenék manuális újraigazításra, így a termelési folyamat sima és hatékony marad.

testreszabott megoldások különböző faanyag kimeneti specifikációk számára

Ahogy minden otthonnak más a szükségei, úgy minden vágóüzemnek saját egyedi követelményei vannak annak a faanyagnak a termelésében, amit készít. Azoknak a településeknek, amelyek építési gerendákat gyártanak, nehézterhelésű vízszintes resaw-rendszerrel és laser-irányított pozicionálással van szükségük, amely 0,15 mm pontossággal működik. Olyan, mintha egy super pontos mérőcsípő lenne a vágóüzem számára. Ha a fókminőségű vágásokra van összpontosítva, akkor a kétszeres körvágó konfiguráció az a megoldás. Ezek a vágók automatikusan váltanak a fő és a befejező lésztartalék között, így biztosítják a sima és magas minőségű befejezést. Azokban a helyekben, ahol keverékféle fafajtái vannak feldolgozva, az adaptív feszítés-ellenőrzési rendszerek kulcsfontosságúak. Biztosítják a láncvágó stabilitását, függetlenül attól, hogy a fa sűrűsége mennyire változik. És azokban a régiókban, ahol magas a páratartalom, a klímaellenőrzött porhagyományrendszer alapvető. Nemcsak segítik a vágás pontosságának fenntartását, hanem biztosítják, hogy a munkahely a szigorú biztonsági szabványoknak megfeleljen, így egy egészséges és hatékony munkakörnyelmet teremtenek.

Az élettartam alatti karbantartási költségek csökkentése a vágóüzemi műveletekben

A sárgyár gondozása egy kicsit olyan, mint egy autó karbantartása. Rendszeres karbantartást szeretnénk végezni, hogy kiszámíthatóan működjön és kerüljük el a költséges meghibásodásokat. A sárgyár világában a proaktív karbantartási tervezés a megfelelő komponensek kiválasztásával kezdődik. A nanórezsú technológiával ellátott karbidpuncsós lészek egy jó példa. Ezek 40%-ig hosszabb ideig tartanak Nehézségben és cserépen vágási feltételek között, amint a minőségi műhelygumi hosszabb ideig tart a rossz úton. A programozható intervallum-ellenőrzéssel ellátott centralizált olajozó rendszerek szintén fontosak. Biztosítják a fogaskerék megfelelő védelmét és csökkenthetik az olajfogyasztást 25%-kal. A prediktív elemző platformok egy másik kulcseszközök. Ezek elemzik például a motor áramfogyasztási mintáit és a görcsök auszusztázási sebességét, amely lehetővé teszi a részek cseréjét a tervezetten történő leállás során, így nem kell megütközni váratlan meghibásodásokkal. És a vízladított irányító rendszerek is bizonyítottan hatékonynak bizonyultak. Megtartják a lészek megfelelő működési hőmérsékletét a folyamatos termelési futamban, amely hosszú távon meghosszabbítja élettartamukat és pénzt takarít meg.

A teljesítmény maximalizálása skálázható vágóház-konfigurációk segítségével

Intelligens üzleti fellépés mindig a jövőre gondol, és amikor arról van szó, hogy ügetős ipari műveletekkel kapcsolatosan, ez azt jelenti, hogy egy olyan konfigurációt kell választani, amely növekedhet a igényekkel. A jövőre tekintő vállalkozások kiterjeszthető tervezeteket keresnek. Ezek a tervek szabványos csatlakozási felületekkel rendelkeznek, amelyek olyan egyetemes kapcsolók, mint amelyek könnyen hozzáadhatók új eszközök, továbbá túlzott speccel rendelkező energiaelosztási rendszerekkel, amelyek biztosítják a jövőbeli fejlesztések elégséges energiáját. A moduláris bővítményekkel rendelkező gyártási sorok nagy előnnyel járnak. Engedélyezik a kapacitás lassú növelését, anélkül, hogy teljesen cserélni kellett volna a rendszert, ami tökéletes az évenként 30%-os növekedést váró műveletek számára. Az energia-visszanyerési rendszerek egy másik okos funkció. Ezek felkapják és újra hasznosítják az usztogatási folyamatokból eredő hőenergiát, amely kompenzálhatja a telephely teljes energifogyasztásának legfeljebb 15%-át. Haladó szimulációs szoftverekkel mostantól modellezhetik az operátorok különböző gyártási forgatókönyveket. Olyan mintha tesztelési futást végezne a valódi változtatások elött. Ez lehetővé teszi a gyártási folyamatok bottleneckjeinek azonosítását a fizikai megvalósítás előtt, amely lehetővé teszi az eszközök kihasználtságának optimalizálását a csúcsteljesítményi időszakokban, és a legjobb kihasználtságot éri el a befektetésből.