Por Qué la Eficiencia Energética es Importante en el Procesamiento Moderno de Madera

Hoy en día, las fábricas de madera se encuentran en una situación difícil. Necesitan mantenerse al día con las demandas de producción, pero también deben ser más amigables con el medio ambiente. Una gran parte de este desafío es el consumo de energía. En una típica serrería, los costos de energía pueden representar entre el 25% y el 40% de los gastos operativos totales. ¡Eso es una gran cantidad de dinero! Por lo tanto, actualizar a equipos más eficientes en términos de energía se ha convertido en una prioridad principal. Las líneas avanzadas de serrería ahora están equipadas con sistemas de motores inteligentes. Estos sistemas son como tener un pequeño cerebro que puede decirle al motor cuánta potencia usar dependiendo del tipo de madera que se está cortando y de los requisitos específicos de corte. Como resultado, pueden reducir el desperdicio de energía cuando las máquinas están inactivas hasta en un 35%. Luego están los sistemas de recuperación térmica, que son verdaderamente revolucionarios. Capturan el calor adicional generado por la fricción de las hojas de sierra y lo utilizan para pre-secar la madera o alimentar otros sistemas auxiliares. Con este tipo de innovaciones, las fábricas de madera pueden cumplir con los estándares de gestión energética ISO 50001 mientras procesan madera a velocidades superiores a los 150 metros por minuto, manteniendo la producción en movimiento sin problemas.

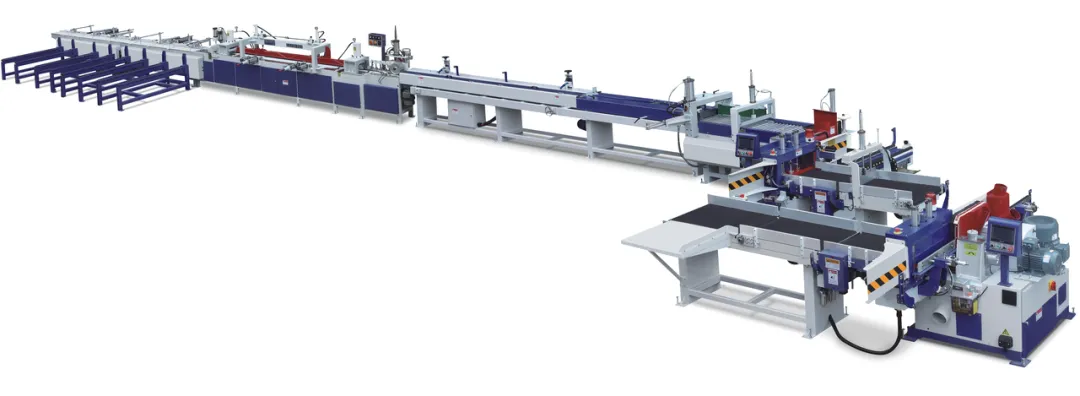

Optimización de la Producción a través del Diseño Inteligente de Aserraderos

Cambiar a una forma más consciente en el procesamiento de la madera significa tener equipos diseñados para minimizar el desperdicio en cada paso. Las líneas modernas de aserradero utilizan sistemas de posicionamiento guiados por láser, lo cual es una mejora enorme en comparación con los métodos manuales de alineación antiguos. Estos láseres ayudan a las máquinas a aprovechar al máximo cada tronco, aumentando la tasa de utilización en un 18 - 22%. Es como obtener más valor por cada pieza de madera. Los sistemas automatizados de lubricación de cuchillas son otra gran adición. Aplican refrigerantes biodegradables en los momentos adecuados y en las cantidades correctas. Esto no solo extiende la vida útil de las cuchillas en un 40%, sino que también utiliza menos líquido, ahorrando dinero y siendo mejor para el medio ambiente. Cuando las fábricas de madera evalúan diferentes configuraciones de aserradero, aquellas que piensan hacia el futuro optan por diseños modulares. Estos diseños les permiten actualizar su equipo en etapas, sin tener que detener la producción. Tomen tecnología de procesamiento de nudos como ejemplo. Corta la madera con tanta precisión que puede lograr una tasa de utilización de materiales del 98%, uniendo tablas de manera perfecta desde el extremo hasta el otro. Y lo hace todo siendo un 30% más rápido que los métodos tradicionales de encolado, asegurando al mismo tiempo la integridad estructural necesaria para la madera de construcción de alta calidad.

Enfoques Estratégicos para la Maximización Sostenible de la Producción de Madera

En un mercado competitivo, aprovechar al máximo cada trozo de madera cruda es crucial para las fábricas de madera. Las líneas de aserraderos actuales están utilizando algunas tecnologías bastante asombrosas para lograr precisamente eso. Cuentan con sistemas de escaneo impulsados por IA en tiempo real que analizan la forma y estructura de cada tronco solo 0,2 segundos antes de que sea procesado. Esto permite que las máquinas ajusten automáticamente los patrones de corte, teniendo en cuenta aspectos como nudos, la dirección del grano y cualquier defecto natural. Como resultado, pueden aumentar la tasa de recuperación de tablas de primera calidad en un 15 - 20% en comparación con el uso de plantillas de corte fijas. Los sistemas de gestión de polvo también han avanzado mucho. Los separadores ciclónicos modernos son tan efectivos que pueden capturar el 99,8% de la materia particulada. En lugar de ser desechos, este polvo puede convertirse en pellets de biomasa o materiales compuestos, generando una fuente adicional de ingresos. Y en las instalaciones de tratamiento, los sistemas de reciclaje de agua ahora pueden reutilizar el 90% del agua a través de un proceso de filtración en varias etapas. Esto no solo ayuda al medio ambiente, sino que también reduce los costos de agua y servicios públicos para el aserradero.

Protegiendo el Futuro de las Operaciones a través de la Tecnología Adaptativa de Aserraderos

La industria del procesamiento de madera está en constante cambio, y las fábricas necesitan equipos que puedan adaptarse. La nueva generación de tecnología para aserraderos se enfoca precisamente en eso. Los sistemas de transporte ahora tienen variadores de frecuencia, lo que significa que pueden cambiar su velocidad instantáneamente desde 0 hasta 6 m/s. Esto facilita el manejo de diferentes tipos de madera y la producción de diversos productos. Los módulos de diagnóstico conectados a la nube son como tener un equipo de expertos supervisando el equipo. Pueden detectar posibles problemas 72 horas antes de que un componente pueda fallar y enviar alertas de mantenimiento predictivo. Esto ayuda a reducir el tiempo de inactividad no planificado en un 85%, manteniendo la línea de producción funcionando sin problemas. En el proceso de secado, los sistemas híbridos combinan el calentamiento asistido por microondas con métodos convencionales de convección. Este enfoque innovador reduce el consumo de energía por pie tabular en un 40% mientras asegura que el contenido de humedad de la madera varíe en menos de 0.5%. Con estos avances tecnológicos, los aserraderos pueden cambiar fácilmente entre la producción de madera dimensional estándar y productos especializados como componentes estructurales con juntas digitadas, todo sin tener que gastar una fortuna en reequipamiento.

Mejorando la seguridad operativa mientras se reducen los costos de energía

La tecnología moderna de aserraderos no solo se trata de ahorrar energía; también se trata de mantener a los trabajadores seguros, y estos dos objetivos generalmente van de la mano. Los sistemas de frenado de emergencia automatizados son un ejemplo destacado. Pueden detener una estructura de carro de 2 toneladas en solo 0.8 segundos, y al hacerlo, convierten la energía cinética en electricidad que puede ser reutilizada. Esto no solo protege a los trabajadores, sino que también ayuda a ahorrar energía. Las interfaces de control ergonómicas se diseñan teniendo en cuenta al operador. Tienen plataformas con amortiguación de vibraciones y cabinas con calidad de aire controlada, lo cual reduce la fatiga del operador. Cuando los trabajadores no están tan cansados, cometen menos errores, y eso reduce en un 60% los desechos relacionados con el error humano. Los sistemas de barrera infrarroja crean una zona protectora de 360 grados alrededor de las operaciones de corte. Si una persona se acerca a 1.5 metros de la zona peligrosa, el sistema apaga inmediatamente el equipo. Estas características de seguridad no solo cumplen con los estrictos estándares de OSHA, sino que también contribuyen a una reducción del 12 - 18% en el consumo de energía. Al optimizar la forma en que opera el equipo, aseguran que la energía no se desperdicie durante arranques y paradas innecesarias.