Proč je energetická účinnost důležitá v moderním zpracování dřeva

V současnosti se dřevorubecké továrny nacházejí v těžké situaci. Musí splňovat požadavky na produkci, ale zároveň musí být více přátelské k životnímu prostředí. Důležitou částí této výzvy je spotřeba energie. V typickém pilníku mohou náklady na energii tvořit až 25 % až 40 % celkových provozních nákladů. To je obrovská část peněz! Proto se modernizace na vyšší energeticky účinné zařízení stala nejvyšší prioritou. Moderní pilníkové linky jsou vybaveny chytrými motory. Tyto systémy fungují jako malé mozek, který řídí, jak moc síly má motor použít v závislosti na druhu dřeva, které se řeže, a konkrétních požadavcích na řezání. Jako výsledek lze snížit zbytečnou spotřebu energie, když jsou stroje nečinné, až o 35 %. Pak jsou tu systémy tepelného zotavení, které jsou opravdu revoluční. Tyto systémy zachycují přebytečné teplo vyzařované třením pilníkových čepů a využívají ho na předsešlívání dřeva nebo napájení jiných pomocných systémů. S takovými inovacemi mohou dřevorubecké továrny splnit normy ISO 50001 pro energetickou správu, zatímco zpracovávají dřevo rychlostí přes 150 metrů za minutu, což udržuje hladký průběh produkce.

Optimalizace výroby prostřednictvím inteligentního návrhu pily

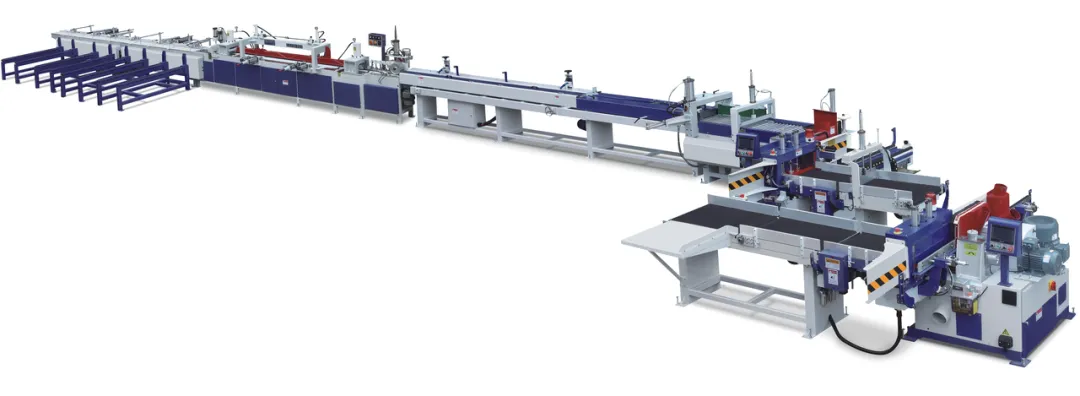

Přechod na energeticky více vědomý způsob zpracování dřeva znamená mít zařízení navržené tak, aby minimalizovalo odpad na každém kroku. Moderní linky piloven používají laserově řízené pozicovací systémy, což je obrovská vylepšení ve srovnání se starými manuálními metodami zarovnávání. Tyto lasery pomáhají strojům dostat maximum z každého kmene, čímž zvyšují využití o 18 - 22 %. To je jako dostat víc hodnoty za peníze za každý kus dřeva. Automatizované systémy olejování ostří jsou další skvělou přidanou hodnotou. Aplikují biodegradabilní chladivá právě včas a v správných množstvích. To nejenže prodlužuje životnost ostří o 40 %, ale také používá méně tekutiny, což šetří peníze a je lepší pro životní prostředí. Když pilovny hledají různé konfigurace piloven, ty, které myslí dopředu, volí modulární návrhy. Tyto návrhy jim umožňují upgradovat své vybavení postupně, aniž by musely zastavit výrobu. Vezmi technologie spojování prstovitým kloubem jako příklad. Řeže dřevo s takovou přesností, že dokáže dosáhnout využití materiálu až na 98 %, spojuje desky společně bez švů od konce ke konci. A dělá to vše o 30 % rychleji než tradiční metody spojování, zatímco zajišťuje strukturní integrity potřebné pro vysoko kvalitní stavební dřevěné materiály.

Strategické přístupy k maximalizaci udržitelného výskytu dřeva

V konkurenčním trhu je z maximálního využití každého kusu surového dřeva pro pilovny klíčové. Dnešní linky piloven používají některé opravdu úžasné technologie, které tomu napomáhají. Mají skenovací systémy s podporou umělé inteligence v reálném čase, které analyzují tvar a strukturu každého kmene pouhých 0,2 sekundy před jeho zpracováním. To umožňuje strojům automaticky upravit vzory řezání, beroucí v úvahu věci jako uzlíky, směr vlákna a jakékoliv přirozené defekty. Výsledkem je, že oproti používání pevných šablon řezání lze zvýšit míru využití prvořadých desek o 15 - 20 %. Systémy na správu prachu také udělaly velký krok vpřed. Moderní cyklonové separátory jsou tak efektivní, že dokáží zachytit 99,8 % částic. Místo aby byl tento prach odpadem, může být přeměněn na biomasy granuly nebo kompoziční materiály, což vytváří další příjem. A v zařízeních na zpracování se nyní recykluje 90 % vody díky víceetapnímu filtraci procesu. To pomáhá nejen životnímu prostředí, ale také snižuje náklady na vodu a energii pro pilovnu.

Ochrana budoucnosti provozu prostřednictvím adaptivní technologie pilovny

Průmysl zpracování dřeva se neustále mění a továrny potřebují zařízení, které dokáže přizpůsobit. Nová generace technologie pro pilovny se soustředí právě na toto. Pásy dopravního systému nyní mají měniče frekvence, což znamená, že mohou okamžitě změnit svou rychlost od 0 do 6 m/s. To usnadňuje zpracování různých druhů dřeva a výrobu různých produktů. Diagnostické moduly spojené s clouinem jsou jako tým odborníků, kteří sledují zařízení. Dokáží detekovat potenciální problémy 72 hodin předtím, než by mohl selhat komponent, a odesílat upozornění na prediktivní údržbu. To pomáhá snížit neplánované simplyfikace o 85 %, čímž se zajišťuje hladký běh produkční linky. V sušícím procesu kombinují hybridní systémy mikrovlnně podporované ohřevání s tradičními konvenčními metodami. Tento inovativní přístup snižuje spotřebu energie na palec štítku o 40 %, přičemž stále zajišťuje, že obsah vlhkosti dřeva se liší méně než o 0,5 %. S těmito technologickými pokroky mohou pilovny snadno přepínat mezi výrobou standardních rozměrů dřeva a specialitami, jako jsou prsty spojené konstrukčními komponenty, aniž by musely utrácet obrovské sumy na přizpůsobení.

Zvýšení operační bezpečnosti při snížení nákladů na energii

Moderní technologie pily není jen o úsporném využívání energie; jde také o ochranu pracovníků, a tyto dva cíle často jdou ruku v ruce. Automatizované nouzové brzdění je vynikajícím příkladem. Dokáže zastavit sjezdovou konstrukci vážící 2 tuny za pouhých 0,8 sekundy, a to přitom převádí kinetickou energii na elektřinu, která se dá znovu využít. Tím nechráníme jenom pracovníky, ale také úsporně využíváme energii. Ergonomické řídící rozhraní je navrženo s operátorem v mysli. Má tlumiče vibrací a kabiny s kontrolovanou kvalitou vzduchu, což snižuje únava operátora. Když nejsou pracovníci tak unavení, dělají méně chyb, a to snižuje zbytečné množství odpadu spojeného s lidskými chybami o 60 %. Infradukové bezpečnostní bariéry vytvářejí ochrannou zónu 360 stupňů kolem procesu řezání. Pokud někdo přijde do vzdálenosti 1,5 metru od nebezpečné zóny, okamžitě vypne zařízení. Tyto bezpečnostní prvky nejen splňují přísné normy OSHA, ale také přispívají ke snížení spotřeby energie o 12 - 18 %. Optimalizací způsobu fungování vybavení zajistíme, aby se energie neprodřela při nevyhnutelných spouštěních a zastavování.