Защо енергоспестяването е от значение в modenata дърворезба

В днешни дни лесопилните фабрики се намират в трудно положение. Те трябва да отговарят на изискванията за производство, но същевременно трябва да бъдат по-екологично приязни. Една голяма част от този предизвикателство е energia consumption. В типичен пилеен цех, цената на енергията може да съставлява между 25% и 40% от общите операционни разходи. Това е голяма част от парите! Затова преминаването на по-енергийно ефективно оборудване стана най-висок приоритет. Модерните пилеени линии сега са оснащени с умни моторни системи. Тези системи са като малък мозък, който може да каже на мотора колко мощност да използва, базирано на вида дърво, което се пише, и специфичните изисквания за пилене. Като резултат, те могат да намалят енергийния отпадък, когато машините са на покой, до 35%. След това имаме термални системи за възстановяване, които са истински революция. Те улавят добавеното топло, породено от триенето на пилеените лези, и го използват за предварително насушаване на дървото или за окуражаване на други допълнителни системи. С тези видове иновации, лесопилните фабрики могат да отговарят на стандарти ISO 50001 за управление на енергията, докато все още обработват дърво с скорост над 150 метра в минута, поддържайки гладкото производство.

Оптимизиране на производството чрез интелигентно проектиране на пиломайсторски завод

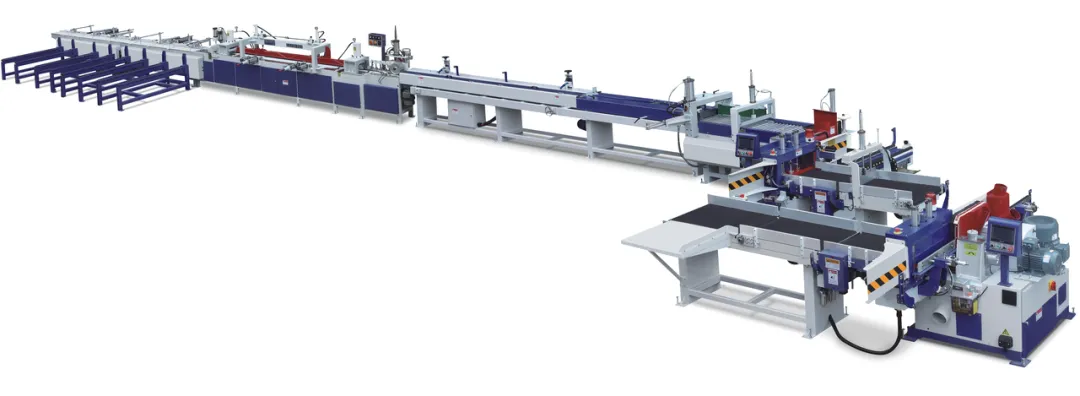

Превключването към по-енергоефективен начин на обработка на дърво означава да се разполага с оборудване, проектирано да минимизира отпадъците на всеки етап. Модерните пиломайсторски линии използват лазерно насочени системи за позициониране, които са голямо подобряване спрямо старите ръчни методи за подравняване. Тези лазери помагат на машините да получават максимална полза от всяко дърво, увеличавайки степента на употреба с 18 - 22%. Това е като да получавате повече стойност при всяка част дърво. Автоматичните системи за смазване на лези са друга отлична добавка. Те прилагат биоразgradable хладителни течности точно в правилните моменти и в правилните количества. Това не само продължава живота на лези с 40%, но също така използва по-малко течност, което спестява пари и е по-добре за околната среда. Когато пиломайсторските фабрики разглеждат различни конфигурации на пиломайсторски завод, тези, които мислят напред, избират модулни дизайни. Тези дизайни им позволяват да актуализират своето оборудване по етапи, без да спират производството. Вземете технология за обработка със съединение на пръсти като пример. Тя отрязва дървото с такава прецизност, че може да постигне употреба на материала до 98%, съединявайки дъски без ъглови шcoli от една до друга края. И прави всичко това, бъдещи 30% по-бързи от традиционните методи за съединяване, при което гарантира необходимата структурна целостност за висококачествено строително дърво.

Стратегически подходи към максимизиране на устойчивия дървен урожай

В конкурентния пазар извличането на максимална полза от всеки парче суров дървен материал е критично за дърворежещите фабрики. Днешните линии за режење на дърво използват някои доста впечатляващи технологии, за да постигнат това. Те разполагат с системи за сканиране, поддържани от ИИ в реално време, които анализират формата и структурата на всяко дърво само 0,2 секунди преди да бъде обработено. Това позволява на машините автоматично да коригират моделите за рязане, имайки предвид неща като възли, посоката на жилката и всякакви природни дефекти. В резултат на това те могат да увеличат степента на извлечени премиум класови дъски с 15 - 20% в сравнение с използването на фиксирани модели за рязане. Системите за управление на праха са се развиха значително. Модерните циклонни сепаратори са толкова ефективни, че могат да улавят 99,8% от частиците. Вместо да бъде отпадък, този прах може да бъде преобразуван в биомасови гранули или композитни материали, създавайки допълнителен източник на доход. А в установките за обработка, системите за препускане на вода сега могат да препускат 90% от водата чрез многоетапен процес на филтриране. Това не само помага на околната среда, но също така намалява разходите за вода и уреди за фабриката.

Подготовка на операциите за бъдещето чрез адаптивна технология за пилење

Промишлеността за обработка на дърво постоянно се променя, и пилењските фабрики имат нужда от оборудване, което може да се адаптира. Новото поколение технологии за пилењски фабрики се концентрира точно върху това. Системите за транспортиране сега разполагат с приводи с променлива честота, което означава, че те могат мигновено да променят скоростта си от 0 до 6 м/с. Това прави лесно обработката на различни видове дърво и производството на различни продукти. Диагностичните модули, свързани с облака, са като екип от експерти, които наблюдават оборудването. Те могат да забележат потенциални проблеми 72 часа преди да се повреди компонент и да изпращат сигнали за предиктивно поддържане. Това помага да се намали неочакваното спиране на производството с 85%, запазвайки линията за производство да работи гладко. При процеса на сушене, хибридните системи комбинират микроволново подпомогнато затопляне с традиционни конвекционни методи. Този иновативен подход намалява энергопотреблението на квадратен фут дърво с 40%, все още гарантирайки, че влажността на дървото варира по-малко от 0,5%. Благодарение на тези технологични напредъци, пилењските фабрики лесно могат да преминават между производството на стандартни размерни дървени материали и специални продукти като структурни компоненти със зъбасто съединение, без да трябва да харчат огромни суми за преоснащане.

Подобряване на оперативната безопасност, като се намалят разходите за енергия

Современните пиларни технологии не са само за спестяване на енергия; те също така са за защита на работниците, и тези две цели често са свързани. Автоматичните системи за аварийно спиране са ярки примери. Те могат да спрат каретка с тегло 2 тона само за 0,8 секунди, а при това преобразуват кинетичната енергия в електричество, което може да се използва отново. Това не само защитава работниците, но и помага за спестяване на енергия. Ергономичните контролни интерфейси са проектирани с оператора предвид. Те имат платформи с намалена вибрация и кабини с контролирано въздухово качество, което намалява умората на оператора. Когато работниците не са толкова уморени, правят по-малко грешки, а това намалява отпадъците, свързани с човешки грешки, с 60%. Инфрачервени бариерни системи създават защитна зона от 360 градуса около рязачките операции. Ако някой се приближи до 1,5 метра до опасната зона, системата веднага изключва оборудването. Тези системи за безопасност не само отговарят на строгите стандарти на OSHA, но и допринасят за намаление на енергието за 12 - 18%. Чрез оптимизиране на начина, по който оборудването функционира, те гарантират, че енергията не се губи по време на ненужни старта и спирания.