Waarom tel energieëffektiwiteit in moderne houtverwerking

Hierdie dae is houtmills in 'n moeilike posisie. Hulle moet die produksie-eise volhou, maar ook meer omgewingsvriendelik wees. Een groot deel van hierdie uitdaging is energie-verbruik. In 'n tipiese sagemill maak energiekoste tussen 25% en 40% van die totale bedryfskoste uit. Dit is 'n groot stuk geld! Dus het die oorkonde na energie-effektiewer toerusting 'n top prioriteit geword. Geavanceerde sagemill-linne word nou uitgerus met slim motorstelsels. Hierdie stelsels is soos 'n klein brein wat die motor kan vertel hoeveel krag te gebruik gebaseer op die tipe hout wat gesny word en die spesifieke snyvereistes. As gevolg hiervan kan hulle energieverspilling wanneer die masjiene stil is tot 35% verminder. Dan is daar termiese herwinningstelsels, wat regtig revolusionêr is. Hulle vang die oorgeweldige hitte wat deur die wrijwing van die sagskede voortgebring word, en gebruik dit om die hout vooraf te droog of om ander nevenstelsels te bevoer. Met hierdie soorte innovasies kan houtmills die ISO 50001-energiebestuursstandaarde bereik terwyl hulle steeds hout teen spoed van meer as 150 meter per minuut verwerk, om die produksie glad te hou.

Optimering van produksie deur intelligente sagemylontwerp

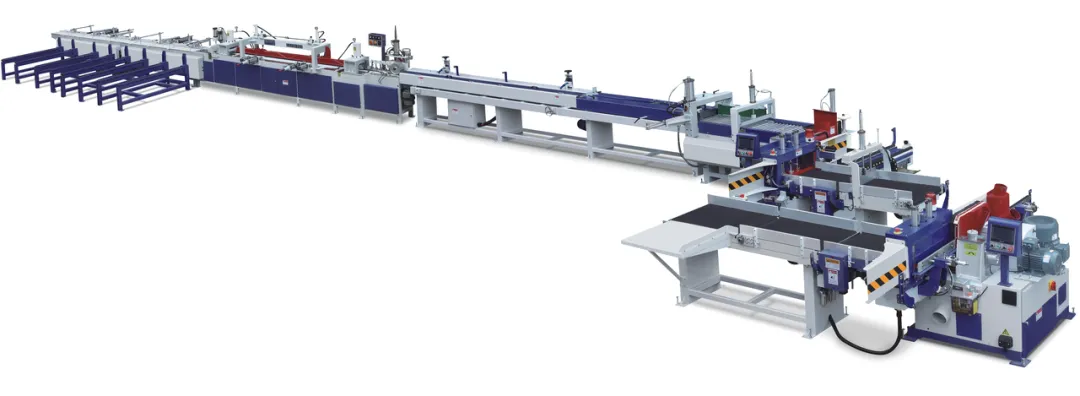

Omskakeling na 'n meer energiebewuste manier van houtverwerking beteken dat jy toerusting moet hê wat ontwerp is om afval by elke stap te verminder. Moderne sagemyllynies maak gebruik van lasergeleide posisieersisteme, wat 'n groot verbetering is oor die ou manuele uitlijningmetodes. Hierdie lasere help die masjiene om die beste uit elke stam te haal, waarmee die gebruikingskoers met 18 - 22% verhoog word. Dit is soos om meer waarde uit elke stuk hout te kry. Geautomatiseerde blaar-lubrikasiesisteme is 'n ander geweldige toevoeging. Hulle pas biodegradeerbare koelants toe op presiese tye en in die regte hoeveelhede. Dit verleng nie net die lewe van die blaaie met 40%, maar gebruik ook minder vloeistof, wat geld bespaar en beter vir die omgewing is. Wanneer houtmille verskillende sagemylkonfigurasies oorweeg, kies die vooruitkykendes vir modulêre ontwerpe. Hierdie ontwerpe laat hulle toe om hul toerusting in fases te verbeter sonder om produksie te onderbreek. Neem vingerklipverwerkingstegnologie as 'n voorbeeld. Dit sny die hout met soveel presisie dat dit 'n materiaalgebruikskoers van 98% kan bereik, deur panele naadloos van begin tot einde aan mekaar te voeg. En dit doen alles terwyl dit 30% vinniger is as tradisionele klipmetodes, al die tyd diestrukturele integriteit wat nodig is vir hoë-kwaliteit bouhout versekerend.

Strategiese Benaderings tot Volhoubare Houtopbrengs Maximisering

In 'n mededingende mark is dit kruisig vir houtmole om die meeste uit elke stuk rauhout te kry. Vandag se sagemlynlys maak gebruik van baie opwindende tegnologie om presies daardie doel te bereik. Hulle het reële tyd AI-gebaseerde skanningsisteme wat die vorm en struktuur van elke stam net 0,2 sekondes voor verwerking analiseer. Dit laat die masjiene toe om outomaties die snypatrone aan te pas, deur dinge soos knope, die rigting van die korrel en enige natuurlike defekte in ag te neem. As gevolg hiervan kan hulle die herwinningstekoors van premium-grade plankblaaie met 15 - 20% vergroot ten opsigte van vaste snytemplatins. Stofbestuursisteme het ook 'n lang pad gereis. Moderne siloniese skeiderye is so effektief dat hulle 99,8% van die partikelmaterie kan vang. In plaas van afval kan hierdie stof omskep word tot biomassa-pellets of samegestelde materiaalle, wat 'n bykomende inkomstestroom skep. En in die behandelfasiliteite kan waterherwinningstelsels nou 90% van die water deur 'n veerlagfilterproses herbruik. Dit help nie net die omgewing nie, maar verminder ook water- en dienskoste vir die mo.

Toekomstige bewerking deur middel van aanpasbare zaagmolen tegnologie

Die houtverwerking industrie verander voortdurend, en saagmalle het behoefte aan toerusting wat kan aanpas. Die nuwe generasie saagmalktechnologie fokus presies daarop. Konvayersisteme het nou veranderbare-frequentiedrijwe, wat beteken dat hulle onmiddellik hul spoed kan verander van 0 tot 6 m/s. Dit maak dit maklik om verskillende tipes hout te hanteer en verskeie produkte te vervaardig. Diagnosemodules wat met die wolk verbind is, is soos 'n span eksperste wat oor die toerusting waak. Hulle kan moontlike probleme 72 ure voor 'n komponent mag faal opspoor en voorspellende onderhoudwaarskuwing wys. Hierdeur word ongeplanifieerde stilstand deur 85% verminder, wat die produksielyn gladloop laat loop. Tydens die droogproses kombineer hibriedstelsels mikrogolfgeassisteerde verwarming met tradisionele konveksiemetodes. Hierdie innoverende benadering verminder energieverbruik per plankvoet deur 40% terwyl dit steeds verseker dat die vochtinhoud van die hout minder as 0.5% varieer. Met hierdie tegnologiese vooruitgang kan houtmalle maklik oorskakel tussen die vervaardiging van standaard dimensiek hout en spesialiteitsprodukte soos vinger-gespyt strukturele komponente, sonder om 'n fortuin aan herinrigting uit te gee.

Verbetering van operasionele veiligheid terwyl energiekoste verminder word

Moderne sagemyltegnologie gaan nie net oor energie bespaar nie; dit gaan ook oor werkers se veiligheid te waarborg, en hierdie twee doelwitte gaan dikwels hand in hand. Geautomatiseerde noodremstelsels is 'n uitstekende voorbeeld. Hulle kan 'n 2-ton draagvergadering in net 0.8 sekondes tot stilstand bring, en terwyl hulle dit doen, skakel hulle die kinetiese energie om in stroom wat hergebruik kan word. Dit beskerm nie net die werkers nie, maar help ook om energie te bespaar. Ergonomiese beheerinterfaces word ontwerp met die operateur in gedagte. Hulle het trillingsgedemp platforme en kabinne met gekontroleerde lugkwaliteit, wat operateur vermoeëheid vermindering. Wanneer werkers minder moeg is, maak hulle minder foute, en daardie skuif die afval verwante aan menslike foute met 60% terug. Infrarood-barrièrestelsels skep 'n 360-gradige beskermingsone rondom die snyoperasies. As 'n persoon binne 1.5 meter van die gevaarlike gebied kom, skakel die stelsel onmiddellik die toerusting af. Hierdie veiligheidskenmerke voldoen nie net aan die streng OSHA standaarde nie, maar bydra ook tot 'n 12 - 18% vermindering in energie-verbruik. Deur die manier waarop die toerusting bedryf te optimaliseer, verseker hulle dat energie nie tydens onnodige starts en stops verskuif word nie.